Ce fac PLC-urile: Domenii de aplicare și caracteristici ale PLC-urilor

Cuprins

Dacă modernizați o linie de producție, modernizați echipamente sau migrați de la soluții bazate pe relee/MCU la control industrial standardizat, un PLC aproape întotdeauna ajunge pe lista scurtă. Sincer, nu este întotdeauna cea mai ieftină opțiune de la început, dar este adesea mai ușor de justificat în termeni de cost total pe ciclu de viață.

De ce vedeți PLC-uri în atâtea industrii?

Deoarece PLC-urile includ “imunitate la zgomot, I/O modulare, programare ușor de întreținut și comunicații industriale” într-un sistem pe care inginerii îl înțeleg deja, costurile de reutilizare și replicare inter-industrie sunt scăzute.

Industriile comune includ oțelul, petrolul, industria chimică, energia, materialele de construcții, fabricarea de mașini, industria auto, industria ușoară și textilele, transporturile, protecția mediului și chiar cultura/turismul și controlul scenei. Caracteristica comună nu este procesul în sine, ci condițiile de la fața locului: praful, vibrațiile, variațiile de temperatură, zgomotul electromagnetic, ciclurile lungi de funcționare și necesitatea unor reparații rapide.

Pentru ce sarcini de control sunt utilizate în principal PLC-urile?

Majoritatea proiectelor se încadrează în cinci categorii de sarcini - logică discretă, controlul proceselor, controlul mișcării, procesarea datelor și comunicații/rețele.

1) De ce sunt utilizate în mod obișnuit PLC-urile pentru controlul logic discret (pornit/oprit)?

PLC-urile înlocuiesc “logica cablată” cu “logica stocată”, transformând un număr mare de contacte de releu și cablaje complexe în programe plus module I/O.

Scenarii tipice:

- Mașini independente: mașini de turnare prin injecție, mașini de imprimat, mașini de capsat, mașini de șlefuit, mașini de ambalat

- Linii de control al grupului și de producție: linii de ambalare, linii de galvanizare, linii de asamblare, control takt/time interconectat cu mai multe mașini

Veți simți clar schimbarea: schimbarea unei secvențe nu mai înseamnă “demontarea cablajului și reconectarea”, ci “modificarea programului + validare”.”

2) Este fiabil controlul proceselor industriale bazat pe PLC?

Da — cu condiția să construiți corect întregul lanț analogic (senzor → emițător → eșantionare → filtrare → algoritm de control → actuator).

Variabilele de proces comune includ valori continue precum temperatura, presiunea, debitul, nivelul și viteza. PLC-urile funcționează de obicei cu module (A/D) și (D/A), apoi implementează controlul în buclă închisă prin intermediul algoritmilor de control; cel mai comun în inginerie este încă PID (detaliile de implementare variază în funcție de furnizor).

Aplicații comune:

- Metalurgie, prelucrare chimică, tratament termic

- Cazane și sisteme de schimb de căldură

- Tratarea mediului și apa/apele uzate

Pentru noțiunile fundamentale PID (utile pentru integrarea și alinierea terminologiei), consultați: https://en.wikipedia.org/wiki/PID_controller

3) Poate un PLC să facă controlul mișcării? Când ar trebui să îl utilizați?

Da. În special pentru poziționarea pe o singură axă/multiaxe, sincronizare, interpolare, acționare electronică cu came etc., PLC + module de mișcare/sisteme servo reprezintă una dintre combinațiile principale.

Obiective comune:

- Motoare pas cu pas, servomotoare

- Coordonare periferică a roboților, mașini-unelte, sisteme de ridicare și transport, ascensoare etc.

În practică, eu judec de obicei astfel:

- “Coordonare prin takt + precizie medie de poziționare + cuplare puternică cu logica de linie” → Controlul mișcării PLC este o alegere bună

- “Interpolare de ultra-mare viteză / precizie extremă / traiectorii complexe” → este posibil să aveți nevoie de un CNC sau un controler de mișcare mai specializat, pe lângă PLC

4) Unde ajută capacitatea de procesare a datelor a unui PLC?

Achiziția de date, calculele, conversiile, sortarea, căutarea în tabel, operațiile pe biți, gestionarea rețetelor și preprocesarea pentru rapoarte — PLC-urile pot face toate acestea și adesea acest lucru este deja suficient.

Sisteme comune:

- Sisteme mari de control în industria hârtiei, alimentară, metalurgie etc.

- Situații care necesită decizii locale rapide și protecție prin interblocare (nu depind de comportamentul în timp real al computerului de nivel superior)

5) Sunt comunicațiile și rețelele PLC acum “echipament standard”?

Practic da. Cel puțin, PLC-urile oferă mai multe interfețe industriale și capabilități de rețea pentru a susține comunicațiile între PLC-uri și între PLC-uri și HMI-uri/VFD-uri/instrumente/SCADA sau sisteme de nivel superior.

Care sunt caracteristicile “foarte plăcute de utilizat” ale PLC-urilor?

Fiabilitatea, modularitatea, mentenabilitatea și ușurința în adaptarea la nevoile de modernizare - acești patru factori determină adesea dacă un sistem poate supraviețui cu adevărat pe termen lung la fața locului.

1) De ce sunt PLC-urile fiabile și imune la zgomot?

Proiectare hardware de nivel industrial + specificații de fabricație și testare + strategie EMC + autodiagnosticare.

Comparativ cu un sistem releu-contactor de dimensiuni similare, PLC-urile reduc de obicei semnificativ cablajul extern și numărul de contacte fizice. Mai puține contacte înseamnă mai puține șanse de contact slab și uzură mecanică. Multe PLC-uri oferă, de asemenea, mecanisme de autotestare și alarmă hardware; la nivel de software, puteți implementa și o logică de autoverificare a dispozitivului, făcând sistemul general mai ușor de controlat.

2) De ce spunem că PLC-urile au un “ecosistem complet și o aplicabilitate puternică”?

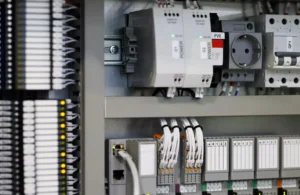

Un PLC nu este doar o singură cutie - este o întreagă familie de produse: CPU, DI/DO, AI/AO, controlul temperaturii, cântărire, mișcare, comunicații, I/O la distanță etc. Puteți “construi cu blocuri” pe baza scarii proiectului.

Acest lucru este important în livrarea de servicii de inginerie reale: atunci când cerințele se schimbă, nu trebuie neapărat să reproiectați de la zero; adesea devine vorba de “adăugați module + modificați programul + retestați”.”

3) De ce pot inginerii să înceapă rapid să lucreze cu PLC-urile?

Limbaje precum diagrama Ladder (LD) se potrivesc îndeaproape cu gândirea de tip circuit cu relee, astfel încât bariera de învățare este scăzută - în timp ce susțin în continuare nevoile de programare structurată și management ingineresc.

Chiar și membrii echipei care nu sunt buni la calculul de nivel scăzut pot exprima clar controlul secvențial, interblocările și alarmele folosind o logică familiară.

4) De ce simplifică PLC-urile proiectarea și întreținerea?

Ei transformă “conexiunile” în “programe” și transformă “modernizările dure” în “schimbări ușoare”.”

Beneficii tipice:

- Ciclu de proiectare mai scurt (mai puține cablaje externe)

- Depanare mai rapidă (monitorizare online a intrărilor/ieșirilor și a stărilor)

- Mai potrivit pentru producția cu mixuri mari/volume reduse (modificări mai flexibile ale rețetelor și proceselor)

Unde eșuează cel mai des aplicațiile de teren PLC?

Mediu neconform specificațiilor, cablare nestratificată, împământare dezordonată și interferențe VFD/de mare putere neatenuate - acestea patru sunt cele mai frecvente.

Mai jos voi scrie asta ca “cecuri pe care le puteți folosi direct la fața locului”.”

Care sunt cerințele de mediu pentru PLC-uri?

Temperatura, umiditatea, vibrațiile, corozivitatea aerului și calitatea energiei electrice - oricare dintre acestea depășirea limitelor poate crea defecțiuni intermitente, care sunt cele mai greu de depanat.

- Temperatură: de obicei necesară (0\sim55^\circ\text{C}); nu montați direct deasupra componentelor care generează căldură; lăsați suficient spațiu pentru ventilație

- Umiditate: umiditate relativă de obicei < (85\%) (fără condens)

- Vibrații: a se păstra departe de sursele puternice de vibrații; vibrațiile frecvente/continue în intervalul (10\sim55\text{ Hz}) necesită izolare la vibrații

- Aer: evitați gazele corozive/inflamabile, cum ar fi clorura de hidrogen și sulfura de hidrogen; pentru praf intens, utilizați un tablou de comandă etanș

- Alimentare: dacă zgomotul de alimentare este puternic, utilizați un transformator de izolare ecranat; pentru sursa externă (24 V CC), utilizați o sursă stabilizată - sursele simple de redresor + filtru pot avea ondulații care pot declanșa semnale false.

De unde provine interferența PLC-ului? Ce înseamnă “mod comun” și “mod diferențial”?

Interferența apare în principal acolo unde curentul/tensiunea se modifică brusc și intră în sistemul PLC prin radiație, cuplare sau conducție. În inginerie folosim adesea termenul “mod comun/mod diferențial” pentru a descrie modul în care semnalele sunt perturbate.

- Interferență de mod comun: interferență în aceeași direcție introdusă de o diferență de potențial semnal-masă, posibil din cuplajul rețelei, diferențe de potențial la masă sau inducție radiată

- Interferență de mod diferențial: tensiune de interferență aplicată între cele două capete ale unui semnal, adesea din cuplaj spațial sau conversie de mod comun

Nu trebuie să memorați definițiile - țineți minte o regulă: multe “sărituri misterioase” de la fața locului au în cele din urmă legătură cu practicile de împământare și cablare.

Care sunt cele mai frecvente căi de interferență într-un sistem PLC?

Conducția rețelei, cuplarea tabloului de distribuție, inducția liniei de semnal, buclele de masă, radiația internă și armonicile/radiațiile VFD - acestea sunt suspecții obișnuiți.

- Interferențe de mare putere: supratensiuni ale comutatoarelor cu cuțit, pornirea/oprirea echipamentelor mari, armonice, impacturi tranzitorii de scurtcircuit conduse prin rețeaua electrică la intrarea de alimentare

- Interferențe ale dulapului: componente de înaltă tensiune, sarcini inductive și rutare haotică care cauzează cuplare

- Captarea semnalului pe linia de semnal: diafonie și inducție radiată (adesea trecute cu vederea, dar poate fi fatală)

- Împământare deficitară: diferențele de potențial la masă și curenții de buclă la masă cauzează erori logice și deviații ale măsurătorilor analogice

- Interferență VFD: conducție armonică pe partea de intrare + radiație electromagnetică pe partea de ieșire

Cum facem corect anti-interferențe? Ce sunt practicile inginerești concrete?

Izolarea și filtrarea alimentării, cablarea și separarea stratificate, cablarea corectă a I/O, strategia de împământare într-un singur punct și atenuarea interferențelor pe partea de intrare/ieșire a VFD.

1) Ce înseamnă o manevrabilitate “fiabilă” din punct de vedere al puterii?

- Dacă zgomotul de alimentare este puternic: utilizați un transformator de izolare ecranat (1:1) pentru a reduce cuplajul dintre echipament și masă.

- La intrarea de alimentare: adăugați filtrare (LC) pentru a suprima zgomotul condus

- Pentru sarcini critice: luați în considerare alimentări independente și UPS (în funcție de costul timpului de nefuncționare a procesului)

2) Care sunt “regulile stricte” pentru instalare și cablare?

- Traseați separat cablurile de alimentare, cablurile de control, cablurile de alimentare PLC și cablurile I/O; dacă puteți utiliza canale separate pentru fire, nu le folosiți în comun.

- Țineți PLC-ul departe de aparatele de sudură, redresoarele de mare putere și echipamentele de putere mare; distanța recomandată față de cablurile de alimentare este > (200 mm)

- Pentru sarcini inductive (bobine de contactor/releu), adăugați amortizoare paralele (RC)

- Folosiți cablu ecranat pentru semnale analogice; alegeți o împământare cu ecranare cu un singur capăt sau cu două capete, pe baza evaluării amplasamentului; mențineți rezistența de împământare cât mai mică posibil (textul sugerează că ar trebui să fie mai mică de (1/10) din rezistența ecranării).

- Separați ieșirile AC și DC în cabluri diferite pe cât posibil; evitați funcționarea în paralel cu linii de înaltă tensiune

3) La ce ar trebui să fiți atenți la cablarea terminalelor I/O?

Partea de intrare:

- Păstrați cablurile scurte (dacă interferențele sunt scăzute și căderea de tensiune este controlabilă, puteți relaxa această regulă)

- Rutați liniile I/O separat

- Prefer contacte normal deschise; logica este mai intuitivă, iar depanarea este mai rapidă

Partea de ieșire:

- Ieșirile din același grup necesită de obicei același tip de sarcină și aceeași clasă de tensiune de alimentare

- Evitați scurtcircuitele (pot arde direct placa de ieșire)

- Pentru ieșirile de releu, urmăriți impactul sarcinii inductive asupra duratei de viață a contactelor; adăugați relee intermediare atunci când este necesar.

- Pentru sarcini CC, adăugați diode flyback; pentru sarcini CA, adăugați amortizoare RC; pentru ieșiri cu tranzistoare/tiristoare, adăugați bypass/protecție conform recomandărilor furnizorului.

4) Cum se conectează sistemul la pământ fără a călca pe mine terestre?

Separați clar “împământarea de protecție, împământarea sistemului și împământarea semnalului/ecranării”, păstrați un singur punct de referință și evitați buclele de împământare.

- Împământare de protecție: borna de împământare a alimentării și împământarea dulapului, pentru a preveni electrocutarea

- Împământarea sistemului: mențineți echipotențialul sistemului de control; textul sugerează rezistența de împământare ≤ (4\Omega)

- Împământare semnal/ecranare: evitați împământarea aleatorie a ambelor capete ale ecranelor și crearea unor diferențe de potențial la masă; asigurați continuitatea ecranului la îmbinări și izolați corespunzător; planificați ecranarea multi-drop cu o schemă de împământare unitară într-un singur punct

5) Cum suprimați interferențele VFD?

- Transformator de izolare: blochează în principal interferențele conduse pe partea de intrare

- Filtru de rețea electrică: suprimă zgomotul condus și reduce vârfurile de semnal

- Reactorul de ieșire: reduce radiațiile și propagarea interferențelor între VFD și motor

PLC vs. Control cu relee vs. PC industrial: cum ar trebui să aleg?

Dacă aveți nevoie de “stabilitate, ușor de întreținut și prietenos cu mediul în teren”, alegeți un PLC. Dacă aveți nevoie de “cost redus + logică simplă”, releele își au totuși locul. Dacă aveți nevoie de “putere de calcul + un ecosistem software deschis”, luați în considerare un PC industrial (IPC), dar fiabilitatea și sistemul de întreținere pe teren trebuie să țină pasul.

| Articol | PLC | Controlul releului | PC industrial (IPC) |

|---|---|---|---|

| Imunitate la zgomot și fiabilitate | Puternic (design industrial + autodiagnosticare) | Mediu (îmbătrânirea contactelor, defecțiuni ale cablajului) | Depinde de platformă și de calitatea ingineriei (mai sensibil la mediu) |

| Modernizare și extindere | Rapid (adăugați module / modificați programul) | Lent (costul reinstalării este ridicat) | Rapid (software flexibil, dar complexitatea sistemului este mai mare) |

| Pragul de întreținere | Mediu–scăzut (logica scară este intuitivă) | Mediu (se bazează pe experiența în depanarea defecțiunilor electrice) | Mediu–ridicat (sistem de operare, drivere, rețea, securitate) |

| Scenarii optime | Linii de producție, echipamente, procese, mișcare, rețele | Logică mică/simplu, frecvență redusă de schimbare | Viziune artificială, calcul de margine cu inteligență artificială, aplicații complexe de date |

| Riscuri tipice | Împământarea/cablarea deficitară duce la “defecțiuni misterioase” | Defecțiuni de contact/cablare, greu de extins | Actualizări/compatibilitate/securitate cibernetică |

Puncte cheie

- PLC-urile se potrivesc scenariilor de automatizare industrială în care logica, procesele, mișcarea, gestionarea datelor și comunicațiile sunt integrate, cu o reutilizabilitate inginerească puternică.

- Când amplasamentul este instabil, de cele mai multe ori nu este vorba de “PLC-ul defect”, ci de faptul că alimentarea, cablarea, împământarea și atenuarea interferențelor VFD nu au fost făcute suficient de bine.

- Valori de referință pentru mediu: temperatură (0\sim55^\circ\text{C}), umiditate < (85\sim55^T) (fără condens), frecvență de vibrații (10\sim55\text{ Hz}) necesită izolare.

- Anti-interferențe: concentrare pe cinci elemente - izolare/filtrare, cablare stratificată, protecție I/O, împământare într-un singur punct și atenuare VFD pe partea de intrare/ieșire.

- Logica de selecție: alegeți PLC pentru stabilitate și eficiență în întreținere; alegeți IPC pentru putere de calcul și ecosistem deschis; alegeți releu soluții pentru schimbări simple, de joasă frecvență.

Alimentați-vă proiectele cu PLC Omron, Mitsubishi, Schneider nou-nouț, original – în stoc, gata acum!

Concluzie

În viitor, liniile de produse PLC vor deveni mai bogate, comunicațiile mai puternice, iar HMI-urile mai ușor de utilizat - aceasta este o tendință majoră. Dar, în opinia mea, ceea ce diferențiază cu adevărat rezultatele este încă detaliile inginerești: dacă se pot controla interferențele, împământarea și cablarea - “lucrurile mărunte” care par nesemnificative.

Cu ce tip seamănă mai mult proiectul dumneavoastră actual: control secvențial discret, control de proces cu I/O analogic sau control al mișcării servo/pas cu pas? Dacă îmi împărtășiți industria, numărul de I/O-uri și dacă aveți VFD-uri și semnale analogice, pot întocmi o listă de verificare a cablajului și a anti-interferenței care să corespundă scenariului dumneavoastră de la fața locului.

Contactaţi-ne

Doar completați numele dvs., adresa de e-mail și o scurtă descriere a solicitării dvs. în acest formular. Vă vom contacta în termen de 24 de ore.

De asemenea, puteți găsi aceste subiecte interesante

SINAMICS S120 Defecțiuni: un ghid de depanare

Acest articol servește drept ghid detaliat pentru înțelegerea și rezolvarea codurilor de eroare SINAMICS S120. Indiferent dacă sunteți inginer cu experiență sau începător în automatizarea industrială, această resursă oferă informații neprețuite asupra complexității unităților SINAMICS S120, ajutându-vă să diagnosticați și să depanați eficient defecțiunile. Cu accent pe soluții practice, ne propunem să vă dotăm cu cunoștințele necesare pentru a minimiza timpul de nefuncționare și pentru a optimiza performanța utilajelor dumneavoastră.

Stăpânirea panourilor PLC: un ghid pentru citirea diagramelor de cablare

În calitate de inginer în automatizări industriale, mă ocup de PLC-uri (controlere logice programabile) în fiecare zi. Dacă sunteți ca mine - profund interesat de automatizare, dar adesea copleșit de acele diagrame de cablare complexe - acest articol este cu siguranță pentru dvs.

Defecțiuni obișnuite și depanare ale PLC-ului Omron

În calitate de lider global în soluții de automatizare, Omron oferă o gamă cuprinzătoare de controlere logice programabile (PLC), inclusiv seria clasică CP, seria CJ puternică și seria NX/NJ orientată spre viitor. Aceste controlere sunt implementate pe scară largă în diverse industrii, cum ar fi producția, ambalarea, logistica și energia. Servind drept „creier” sistemelor automate, automatele programabile Omron execută logica de control cu precizie și coordonează funcționarea diferitelor componente.