Ghid PLC: concepte, aplicații și elemente esențiale de cablare

Cuprins

Introducere: „Creierul” în valul automatizării

În peisajul actual al automatizării industriale care evoluează rapid, eficiența producției, flexibilitatea și fiabilitatea sunt parametri critici pentru capacitatea de producție.

Circuitele tradiționale și complexe de control al releelor se luptă să îndeplinească cerințele industriei moderne de logică complicată, timpi de răspuns rapid și întreținere convenabilă.

În acest context, controlerul logic programabil (PLC) a apărut și sa impus rapid ca „creierul” central al sistemelor de control al automatizării.

Acest document vă va ghida sistematic prin lumea PLC-urilor, explicând principiile fundamentale ale acestora, aplicațiile cuprinzătoare și tehnicile esențiale de cablare.

Partea 1: Dezvăluirea PLC-ului – Concepte de bază și avantaje

1. Ce este un PLC?

Un PLC, sau controler logic programabil, este un sistem electronic digital conceput special pentru funcționarea în medii industriale.

Utilizează memoria programabilă pentru a stoca instrucțiuni orientate către utilizator pentru implementarea funcțiilor precum operații logice, controlul secvenței, cronometrarea, numărarea și operațiile aritmetice.

Prin modulele de intrare/ieșire (I/O) digitale sau analogice, controlează diferite tipuri de mașini sau procese de producție.

2. Comparație cu controlul tradițional: de ce să alegeți un PLC?

Înainte de adoptarea pe scară largă a PLC-urilor, controlul industrial se baza în principal pe circuite logice cablate compuse din relee, contactori, temporizatoare etc. Conceptual:

- Circuite tradiționale (logică releu):

- Funcționalitate fixă: Odată conectat, schimbarea logicii de control este dificilă și necesită multă muncă.

- Complexitatea cablajului: Numărul de componente și cantitatea de cablare cresc exponențial cu complexitatea logicii de control.

- Întreținere dificilă: Depanarea necesită verificarea punct cu punct a conexiunilor fizice, ceea ce necesită mult timp.

- Contacte limitate: Contactele fizice au limitări în cantitate finită și durata de viață.

- Scalabilitate slabă: Adăugarea de noi funcții necesită adesea o reproiectare și o recablare semnificativă.

- Sisteme de control PLC:

- Flexibilitate ridicată: Logica de control rezidă într-un program software. Modificarea funcționalității implică de obicei doar schimbarea codului programului, fără a modifica cablarea hardware. De exemplu, schimbarea butonului de intrare X00 de la controlul ieșirii Y001 la controlul Y002 necesită doar o modificare minoră în software-ul de programare.

- Proiectare și cablare simplificate: Intrările (de exemplu, butoane, senzori) și ieșirile (de exemplu, lămpi indicatoare, bobine de contactor de motor) se conectează direct la modulele I/O ale PLC-ului, reducând drastic complexitatea cablajului extern.

- Functionalitate puternica: PLC-urile oferă un set bogat de instrucțiuni, implementând cu ușurință logica complexă, sincronizare, numărare, manipulare a datelor etc. Contactele interne ale software-ului (normal deschis/normal închis) pot fi utilizate practic fără limitare.

- Ușurință de întreținere și diagnosticare: Software-ul de programare oferă capabilități de monitorizare online, permițând observarea în timp real a stării de execuție a programului și a semnalelor I/O, facilitând localizarea rapidă a erorilor.

- Fiabilitate ridicată și scalabilitate: Proiectate pentru medii industriale dure, PLC-urile prezintă o imunitate puternică la zgomot. Designul lor modular permite extinderea ușoară a punctelor I/O sau adăugarea de module funcționale specializate pe măsură ce cerințele evoluează.

Tabelul 1: Comparația sistemelor PLC cu sistemele tradiționale de control cu relee

| Caracteristică | Sistem tradițional de control cu relee | Sistem de control PLC |

|---|---|---|

| Implementarea logicii de control | Cablaj hardware (cablat) | Programare software (Program software) |

| Flexibilitate/Modificare | Scăzut, necesită recablare | Mare, modifica programul |

| Complexitatea sistemului | Crește brusc odată cu scara | În primul rând în software, hardware mai simplu |

| Fiabilitate | Contacte predispuse la uzură, sensibile la mediu | Înalt, design industrial, imun la zgomot |

| Întreținere/Diagnosticare | Firuri fizice dificile | Mai ușor, prin intermediul software-ului de monitorizare online |

| Funcționalitate | Logica de bază, sincronizare, numărare | Logica complexa, matematica, comunicatii, control avansat |

| Dimensiunea fizică | Mai mare | Relativ compact |

| Standardizare | Scăzut | Standarde înalte și comune între mărci |

| Cost (sistem simplu) | Potenţial mai jos | Potenţial mai înalt |

| Cost (sistem complex) | Ridicat | Relativ mai jos |

Partea 2: Funcțiile de bază și domeniile de aplicare ale PLC-urilor

Capacitățile PLC se extind cu mult dincolo de controlul de bază al comutării. PLC-urile moderne sunt centrale versatile, cu aplicații clasificate în general în aceste cinci domenii:

- Control digital (control discret): Aceasta este cea mai fundamentală și răspândită aplicație PLC. Implica procesarea semnalelor ON/OFF (intrari digitale) de la dispozitive precum butoane, intrerupatoare si senzori si actionari de actionare, cum ar fi lămpi indicatoare, relee și supape solenoide (ieșiri digitale), pe baza logicii programului. Aceasta formează baza pentru secvențele de pornire/oprire a echipamentelor și operațiunile secvențiale.

- Controlul mișcării: Multe PLC-uri, în special modelele mid-range până la high-end, au puncte de ieșire a impulsurilor de mare viteză. Aceste ieșiri generează trenuri de impulsuri de înaltă frecvență pentru a controla cu precizie motoarele pas cu pas sau servomotor, permițând sarcini complexe precum poziționarea de precizie, controlul vitezei și urmărirea traiectoriei. Acest lucru este crucial în mașinile de ambalare, mașini CNC, robotică și aplicații similare.

- Control analogic: Procesele industriale implică adesea cantități fizice care variază continuu, cum ar fi temperatura, presiunea, debitul și nivelul. PLC-urile folosesc module de intrare analogice pentru a achiziționa semnale (de obicei 4-20mA sau 0-10V) de la transmițători și senzori. După procesarea internă (conversie A/D, filtrare, scalare), modulele de ieșire analogică controlează dispozitive precum supape modulante sau variatoare de frecvență (VFD-uri) pentru a realiza controlul în buclă închisă. Exemplele comune includ reglarea temperaturii și alimentarea cu apă cu presiune constantă. Multe PLC-uri încorporează blocuri funcționale de control PID (Proportional-Integral-Derivative) încorporate pentru un control precis al procesului. Aflați mai multe despre controlerele PID

- Tratarea datelor (prelucrarea datelor): PLC-urile posedă capabilități robuste pentru operații matematice (adunare, scădere, înmulțire, împărțire, funcții trigonometrice etc.), operații logice, comparare a datelor, transfer de date și sortare. Ei pot colecta date de producție pentru analiză, procesare și stocare. Exemplele includ numărarea produselor, calcularea timpilor de ciclu, gestionarea rețetelor și implementarea unei logici complexe a fluxului de lucru (de exemplu, sisteme de gestionare a cozilor).

- Comunicare și rețea: Automatizarea modernă pune accent pe interconectivitate. PLC-urile sunt echipate cu diverse porturi de comunicație (de exemplu, RS232, RS485, Ethernet) și suportă mai multe protocoale industriale (de exemplu, Modbus, Profibus, ProfiNet, EtherNet/IP). Acest lucru permite PLC-urilor să:

- Comunicați cu interfețele om-mașină (HMI-uri)/Ecrane tactile: Creați interfețe grafice pentru monitorizarea stării dispozitivului, setarea parametrilor și operarea manuală, înlocuind numeroase butoane și lămpi fizice.

- Comunicați cu calculatoarele de supraveghere/sistemele SCADA: Facilitează achiziția de date, monitorizarea de la distanță și gestionarea instalației.

- Rețea cu alte PLC-uri sau dispozitive inteligente (cum ar fi VFD-uri, instrumente): Construiți sisteme de control distribuit (DCS) sau activați funcționarea coordonată între mașini.

- Explorați protocoalele industriale comune: Organizația Modbus, ODVA (gestionează EtherNet/IP și colab.)

Partea 3: Fundamentele cablajului PLC

Cablajul corect este esențial pentru funcționarea stabilă a oricărui sistem PLC. Cablajul PLC implică în primul rând bornele de intrare și de ieșire.

1. Cablaj de intrare: Intrările PLC primesc semnale de la dispozitive externe de câmp.

- Dispozitive conectabile: Butoane, comutatoare selectoare, întrerupătoare de limită, senzori de proximitate (inductivi), senzori fotoelectrici, întrerupătoare magnetice (comutatoare cu lame, adesea pentru poziția cilindrului), amplificatoare cu fibră optică, senzori în formă de U (slot) etc. În esență, aceste dispozitive oferă un semnal de comutare către PLC.

- Elemente de bază ale circuitului: Un circuit complet de intrare necesită o sursă de alimentare, un element de comutare (dispozitivul de intrare) și sarcina (în acest caz, optocuplul punctului de intrare PLC).

- Tipuri de intrare și conexiune (Exemplu: Mitsubishi FX3U, sursă DC24V):

- Terminal comun (S/S sau COM): Intrările PLC sunt de obicei izolate intern prin optocuple. O parte a tuturor optocuplelor de intrare este conectată intern la un terminal comun. Pentru cablarea externă, această bornă comună trebuie conectată la un pol al sursei de alimentare DC externă.

- Intrare chiuvetă (logică NPN): Terminalul comun (S/S) este conectat la pozitivul (+24V) al sursei de alimentare DC externă. Dispozitivul de intrare (de exemplu, butonul) se conectează între terminalul de intrare X al PLC-ului și negativul (0V) al sursei de alimentare. Când butonul este apăsat, curentul curge de la +24V -> S/S -> optocupler intern -> borna X -> buton -> 0V, completând circuitul, iar PLC-ul înregistrează o intrare ON. Această configurație este utilizată pentru senzorii de tip NPN.

- Intrare sursă (logică PNP): Borna comună (S/S) este conectată la negativul (0V) al sursei de alimentare DC externă. Dispozitivul de intrare se conectează între terminalul de intrare X al PLC-ului și pozitivul (+24V) al sursei de alimentare. Când butonul este apăsat, curentul curge de la +24V -> buton -> terminalul X -> optocupler intern -> S/S -> 0V. Această configurație este utilizată pentru senzorii de tip PNP.

- Conexiune dispozitiv cu 2 fire: Dispozitivele precum butoanele standard, întrerupătoarele de limită și întrerupătoarele magnetice cu 2 fire sunt conectate în conformitate cu schema de cablare Sink sau Source selectată. Notă: Comutatoarele magnetice cu 2 fire au adesea polaritate (firele maro și albastru). Conectați corect pe baza tipului de intrare PLC (Chiuvetă/Sursă) și a fluxului de curent. Regula generală: pentru intrarea chiuvetă (S/S la +24V), conectați firul maro la intrarea X, firul albastru la 0V. Pentru intrarea sursă (S/S la 0V), conectați firul maro la +24V, firul albastru la intrarea X. (Verificați întotdeauna specificațiile dispozitivului).

- Conexiune senzor cu 3 fire (de exemplu, fotoelectric/de proximitate):

- Senzor NPN: Fir maro la +24 V, fir albastru la 0 V, fir de semnal negru la borna de intrare X a PLC-ului. Intrarea PLC necesitate fi configurat/cablat pentru intrarea chiuvetei (S/S conectat la +24V).

- Senzor PNP: Fir maro la +24 V, fir albastru la 0 V, fir de semnal negru la borna de intrare X a PLC-ului. Intrarea PLC necesitate fi configurat/cablat pentru intrarea sursă (S/S conectat la 0V).

2. Cablaj de ieșire: Ieșirile PLC conduc sarcini externe.

- Sarcini conectabile: Lămpi indicatoare, supape solenoide (pentru control pneumatic/hidraulic), relee de interpunere, contactori (pentru motoare de mare putere), stare solidă relee (SSR, pentru încălzitoare etc.), semnale de control pentru VFD, stepper/servomotoare, etc.

- Tipuri de ieșire: Modulele de ieșire PLC vin în principal în trei tipuri, alese în funcție de caracteristicile de sarcină și de nevoile aplicației.

- Ieșire releu (de exemplu, sufixul MR în Mitsubishi):

- Principiu: Utilizează relee electromecanice miniaturale interne. Când programul activează o bobină de ieșire (Y), contactul releului intern corespunzător se închide, completând circuitul de sarcină extern.

- Avantaje: Poate conduce atât sarcini AC cât și DC, gamă largă de tensiuni, capacitate relativ mare de curent, izolare electrică bună, costuri mai mici.

- Dezavantaje: Durată de viață mecanică finită (de obicei, de la sute de mii până la milioane de cicluri), viteză lentă de comutare (~10 ms), nepotrivită pentru comutarea de înaltă frecvență (cum ar fi PWM sau ieșiri de impulsuri de mare viteză). Frecvența de comutare recomandată sub ~0,1 Hz (6 ori/minut) pentru a maximiza durata de viață.

- Cablare: Fiecare punct de ieșire (sau grup) are un terminal comun (COM). Conectați o parte a sarcinii la terminalul de ieșire Y, cealaltă parte la un pol al sursei de alimentare a sarcinii. Conectați celălalt pol al sursei de alimentare a sarcinii la terminalul COM corespunzător. Conexiunea COM este flexibilă în ceea ce privește polaritatea (DC) sau linia/neutru (AC).

- Ieșire tranzistor (de exemplu, sufixul MT în Mitsubishi):

- Principiu: Utilizează tranzistori de putere interne (de obicei MOSFET-uri).

- Avantaje: Viteză de comutare extrem de rapidă (microsecunde), fără uzură mecanică, durată de viață foarte lungă, ideală pentru aplicații de înaltă frecvență, cum ar fi antrenarea unităților pas cu pas/servo (ieșiri cu impulsuri) și control PWM (dimmare/viteză).

- Dezavantaje: Poate conduce doar sarcini DC. Toleranță mai mică pentru suprasarcini și curenți de pornire; protecția externă (de exemplu, diodă flyback pentru sarcini inductive) este adesea necesară. Prezintă un curent de scurgere mic când este oprit.

- Cablaj: Disponibil ca tip Chiuvetă (NPN) sau Sursă (PNP).

- Ieșire chiuvetă: Terminalul comun (COM) se conectează la negativul (0V) al sursei de alimentare externă. Conectați o parte a sarcinii la punctul pozitiv (+V) al sursei, cealaltă parte la terminalul Y de ieșire al PLC-ului. Când Y se pornește, conectează sarcina la 0V.

- Ieșire sursă: Borna comună (COM) se conectează la pozitivul (+V) al sursei de alimentare externe a sarcinii. Conectați o parte a sarcinii la negativul (0V) al sursei, cealaltă parte la borna de ieșire Y a PLC-ului. Când Y se pornește, furnizează +V sarcinii.

- Ieșire triac (ieșire tiristor, de exemplu, sufix MS în Mitsubishi):

- Principiu: Utilizează triacuri interne (un tip de tiristor bidirecțional).

- Avantaje: Viteză de comutare rapidă, durată de viață lungă, potrivită pentru acționarea sarcinilor de curent alternativ, în special de contactoare de curent alternativ mici, supape solenoide etc.

- Dezavantaje: Poate conduce numai sarcini de curent alternativ. În mod obișnuit, prezintă comutare cu trecerea la zero (un avantaj pentru reducerea zgomotului, dar previne controlul unghiului de fază). Prezintă un oarecare curent de scurgere când este oprit. Susceptibil la deteriorare din cauza vârfurilor/supratensiunii.

- Cablare: Concept similar cablajului de ieșire a releului (sarcina conectată între Y și putere, COM conectată la cealaltă parte a puterii), dar strict pentru circuitele AC.

- Ieșire releu (de exemplu, sufixul MR în Mitsubishi):

Tabelul 2: Comparația tipurilor de module de ieșire PLC

| Caracteristică | Tip releu (MR) | Tip tranzistor (MT) | Tip triac (MS) |

|---|---|---|---|

| Tip de sarcină condus | AC / DC | Doar DC | Doar AC |

| Viteza de comutare | Lentă (~10 ms) | Foarte rapid (<1 ms) | Rapid (<1 ms) |

| Frecvența de comutare | Scăzut (recomandat <0,1 Hz) | Foarte ridicat (interval kHz) | Relativ ridicat |

| Durată de viaţă | Limitat (mecanic) | Lung (în stare solidă) | Lung (în stare solidă) |

| Capacitatea curentă | Mai mare (de exemplu, 2A) | Mai mic (de exemplu, 0,5A) | Moderat (de exemplu, 0,5-1A) |

| Izolare | Bun (decalaj fizic) | De obicei opto-izolat | De obicei opto-izolat |

| Toleranță la supratensiune | Mai bine | Mai jos, necesită protecție | Mai jos, necesită protecție |

| Putere externă necesară | Circuitul de sarcină are nevoie de propria putere AC/DC | Circuitul de sarcină are nevoie de propria putere DC | Circuitul de sarcină are nevoie de propria putere AC |

| Aplicație tipică | Contactoare, Solenoizi, Lămpi | Impuls de mare viteză (mișcare), SSR-uri, LED-uri | Solenoizi AC, sarcini mici AC |

Ghid de selecție:

- Dacă sarcina este AC sau DC, iar frecvența de comutare este scăzută (de exemplu, mai puțin de 6 ori pe minut), Ieșirea releului este adesea alegerea preferată datorită simplității și rentabilității.

- Dacă este necesară comutarea de mare viteză, generarea de impulsuri (pentru controlul mișcării) sau comutarea frecventă a sarcinilor DC, este necesară ieșirea tranzistorului. Nu uitați să selectați Sink (NPN) sau Source (PNP) în funcție de designul sistemului și de tipurile de senzori.

- Dacă sarcina este AC și necesită o comutare mai rapidă decât releele sau o funcționare foarte frecventă, se poate lua în considerare ieșirea Triac.

Concluzie:

Controlerul logic programabil (PLC), cu flexibilitatea sa inerentă, funcționalitatea puternică, ușurința de programare și întreținere și fiabilitatea excepțională, reprezintă o componentă de bază indispensabilă în domeniul controlului automatizării industriale moderne.

Aplicațiile sale se întind de la controlul logic digital fundamental la controlul sofisticat al mișcării, reglarea analogică precisă, procesarea avansată a datelor și comunicarea în rețea fără întreruperi, pătrunzând liniile și echipamentele automate de producție din diverse industrii.

Înțelegerea conceptelor fundamentale ale PLC-urilor, familiarizarea cu diversele lor capacități și stăpânirea tehnicilor corecte de cablare de intrare/ieșire (în special, diferențierea între Sink/Source, NPN/PNP și selectarea tipului de ieșire adecvat) sunt abilități esențiale pentru fiecare inginer și tehnician de automatizare.

Pe măsură ce industria 4.0 și producția inteligentă continuă să evolueze, PLC-urile își vor menține rolul critic, dând putere întreprinderilor să realizeze o producție mai eficientă, inteligentă și flexibilă.

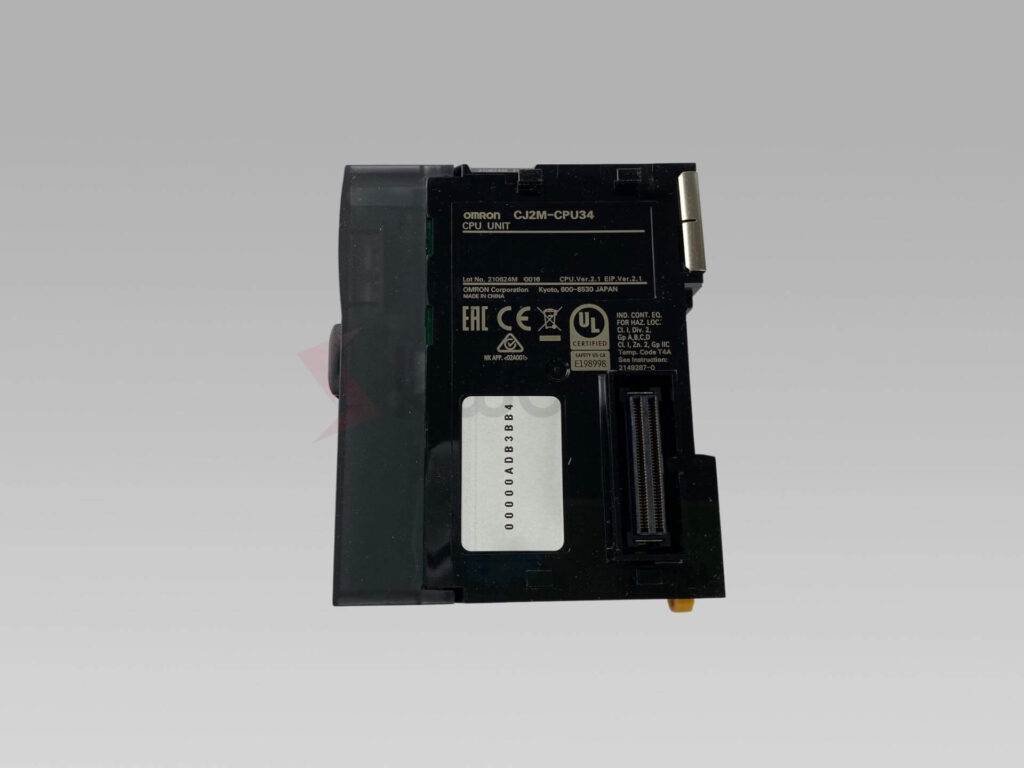

Alimentați-vă proiectele cu PLC Omron, Mitsubishi, Schneider nou-nouț, original – în stoc, gata acum!

Contactaţi-ne

Doar completați numele dvs., adresa de e-mail și o scurtă descriere a solicitării dvs. în acest formular. Vă vom contacta în termen de 24 de ore.

Categoria de produs

Produse de vânzare fierbinte

De asemenea, puteți găsi aceste subiecte interesante

Ghid cuprinzător de selecție Controllogix 5580 pentru PLC-uri

Selectarea controlerului logic programabil (PLC) potrivit este crucială pentru optimizarea proceselor dumneavoastră de automatizare industrială. Acest ghid analizează controlerele ControlLogix 5580, ajutându-vă să luați o decizie informată pentru nevoile sistemului dumneavoastră de control.

Înțelegerea programării PLC Mitsubishi: limbaje și instrumente

În lumea cu evoluție rapidă a automatizării industriale, selectarea limbajului de programare PLC potrivit este esențială. Mulți ingineri și tehnicieni se confruntă cu înțelegerea limbilor care se potrivesc cel mai bine PLC-urilor Mitsubishi și cum să le utilizeze eficient pentru o performanță optimă.

Cum să alegi o sursă de alimentare pentru un PLC?

Cum să alegeți o sursă de alimentare pentru un PLC Când vine vorba de automatizare industrială, alegerea sursei de alimentare potrivite