Cara Memindahkan Program PLC ke PLC Baru

Daftar isi

Intro: Mengapa Sistem PLC Anda Sangat Membutuhkan Peningkatan “Otak”

Dalam atmosfer manufaktur yang sangat otomatis saat ini, PLC berfungsi sebagai "otak" sistem kontrol komersial. Sistem ini secara diam-diam mengelola setiap aktivitas di jalur perakitan, menjamin akurasi dan kinerja proses. Meskipun demikian, beberapa sistem PLC yang telah beroperasi selama bertahun-tahun atau lebih secara bertahap bertransisi dari aset berharga menjadi beban laten. Sistem-sistem ini mungkin tidak memiliki dukungan untuk protokol jaringan modern, memiliki daya pemrosesan data yang terbatas, menghadapi lonjakan biaya perawatan karena suku cadang yang rusak, dan, yang terpenting, menjadi penghalang tak terlihat bagi perjalanan transformasi digital perusahaan. Oleh karena itu, menerapkan inovasi PLC dan memigrasi program tradisional ke sistem generasi baru merupakan langkah penting bagi bisnis untuk mempertahankan sisi teknologinya, meningkatkan daya tahan operasional, dan menerapkan Manufaktur Cerdas. Meskipun prosesnya rumit, hal ini dapat dicapai dengan sempurna dengan persiapan yang cermat dan pendekatan ilmiah, sehingga mengurangi waktu henti manufaktur dan membuka nilai bisnis yang signifikan.

I. Perencanaan dan Penilaian yang Teliti Sebelum Migrasi PLC

Migrasi yang efektif dimulai dengan persiapan yang matang. Sebelum menyentuh kode atau perangkat keras apa pun, persiapan strategis yang menyeluruh sangat penting untuk mencegah penyimpangan rentang dan kegagalan proyek.1. Tentukan Penggerak dan Tujuan Migrasi

Pertama, jawab pertanyaan inti: “Mengapa kita melakukan migrasi ini?” Tekanan pendorongnya mungkin meliputi:Peningkatan Efisiensi: PLC yang baru dilengkapi CPU yang lebih cepat dan memori yang lebih besar, sehingga mampu menangani pertimbangan yang lebih rumit dan mengurangi waktu siklus pemeriksaan.Integrasi Jaringan dan Data: Sistem modern mendukung prosedur Ethernet industri modern seperti Profinet dan EtherNet/IP, membantu kombinasi yang mulus dengan MES, ERP, dan sistem cloud untuk meletakkan struktur bagi analisis informasi dan mengantisipasi pemeliharaan.Peningkatan Keandalan dan Keamanan Sistem: Sistem lama menghadapi risiko dari suku cadang yang terhenti, sedangkan lini produk PLC baru telah berkembang sepenuhnya dan menyertakan atribut keamanan siber yang tangguh dan terintegrasi.Perluasan Praktis: Mendapatkan dukungan untuk fungsionalitas tingkat lanjut seperti kontrol aktivitas, visi peralatan, dan teknologi terintegrasi lainnya.2. Melakukan Audit Sistem dan Penilaian Risiko yang Mendalam

Audit Peralatan: Dokumentasikan dengan cermat desain, versi CPU, modul I/O, komponen fitur khusus (misalnya, penghitung kecepatan tinggi, modul pemosisian), dan komponen komunikasi jaringan PLC yang adaAudit Program Perangkat Lunak: Lakukan analisis menyeluruh terhadap program yang ada. Pahami logika kontrolnya, struktur program (rejimen utama, subrutin, interupsi), kerangka kerja data (Blok Data, atau DB), serta prosedur komunikasi dan faktor informasi yang digunakan untuk berinteraksi dengan sistem tingkat tinggi seperti HMI dan SCADA.Penilaian Risiko: Identifikasi potensi bahaya selama pemindahan, seperti ketidakcocokan konversi program, kesalahan pemetaan alamat I/O, gangguan komunikasi, dan waktu henti produksi yang berlebihan. Tetapkan strategi kontingensi yang sesuai.3. Siapkan Alat dan Sumber Daya Penting

Pastikan Anda memiliki perangkat lunak pertunjukan yang ideal untuk platform PLC lama maupun baru. Misalnya, berpindah dari Siemens S7-300 ke S7-1500 mengharuskan Anda beralih dari STEP 7 Classic ke TIA Portal (Totally Integrated Automation Portal) yang lebih efisien. Selain itu, siapkan kabel program, kartu memori, dan meja uji khusus.

II. Fase Inti: Konversi Program PLC dan Modernisasi Kode

Inilah inti teknis dari prosedur migrasi. Tantangannya bukan hanya "menyamakan" kode, tetapi juga memanfaatkan peluang untuk memaksimalkan dan "meningkatkan" program.1. Pencadangan dan Pengunggahan Program

Sebelum memulai perubahan apa pun, lakukan pencadangan penuh program, data, dan pengaturan peralatan PLC yang ada. Ini adalah jaring pengaman terakhir untuk proyek Anda. Selanjutnya, gunakan perangkat lunak program tradisional untuk mengirimkan seluruh program ke stasiun kerja teknik Anda.2. Konversi Program: Konversi Langsung vs. Refactoring Lengkap

Ada dua pendekatan utama untuk konversi program:Konversi Otomatis/Semi-Otomatis: Banyak pemasok terkemuka menyediakan perangkat migrasi. Portal TIA Siemens, misalnya, memiliki fungsi migrasi bawaan untuk mengonversi tugas S7-300/400 ke sistem S7-1200/1500. Teknik ini dapat dengan cepat mengubah sebagian besar pedoman dan blok informasi umum, tetapi kemungkinan memerlukan penyesuaian manual untuk instruksi detail tertentu, kode yang bergantung pada perangkat keras (misalnya, P_SEND/P_RECV), atau pustaka khusus.Pemfaktoran Ulang Manual: Untuk tugas dengan penalaran yang usang, struktur yang rumit, atau dokumentasi asli yang hilang, penulisan ulang total mungkin merupakan pilihan terbaik. Meskipun membutuhkan lebih banyak upaya, hal ini memberikan peluang luar biasa untuk memaksimalkan kerangka kerja program, menambahkan catatan yang lebih detail, dan mengadopsi metodologi program yang jauh lebih andal (seperti penggunaan standar Blok Fungsi, FB). Hal ini secara substansial meningkatkan keterbacaan dan pemeliharaan program secara jangka panjang.3. Evaluasi Poin Konversi Utama

Modernisasi Alamat dan Tag: Skema pengalamatan I/O dan memori (misalnya, alamat M, DB) pada PLC baru mungkin berbeda dari sistem lama. Penting untuk mengubah semua alamat absolut yang dikodekan secara keras menjadi alamat simbolis yang fleksibel (program berbasis tag), yang merupakan metode ideal dalam tampilan PLC modern.Penanganan Perbedaan Set Instruksi: Koleksi arah dapat bervariasi antar generasi PLC. Sebagai contoh, beberapa instruksi komunikasi lama digantikan oleh instruksi baru yang lebih efektif pada platform modern. Anda perlu berkonsultasi dengan cermat dengan buku panduan pergerakan vendor untuk mendapatkan alternatif yang setara.Konfigurasi Interaksi: Perbarui pengaturan serial tradisional atau MPI/Profibus-DP ke prosedur berbasis Ethernet modern seperti Profinet atau EtherNet/IP. Bangun kembali koneksi komunikasi dengan perangkat seperti HMI, Mesin VFD, dan terminal I/O jarak jauh.

III. Analisis Komparatif Jalur Migrasi Platform PLC Arus Utama

Memilih platform baru yang ideal sangat penting untuk migrasi yang efektif. Berbagai merek menawarkan fungsi produk dan bantuan migrasi yang berbeda.| Dimensi Fitur | Siemens | Otomasi Rockwell | Mitsubishi Listrik |

| Jalur Peningkatan Umum | S7-300/400 → S7-1500 | PLC-5/SLC 500 → ControlLogix/CompactLogix | Seri FX/Q → Seri iQ-R/iQ-F |

| Perangkat Lunak Pemrograman Inti | Portal TIA | Desainer Logix Studio 5000 | Karya GX3 |

| Alat Dukungan Migrasi | Portal TIA memiliki alat migrasi bawaan yang mendukung konversi proyek langsung dan analisis kode. | Menyediakan Alat Penerjemahan untuk membantu mengonversi proyek lama ke format platform baru. | GX Works3 menyertakan panduan impor yang kompatibel dengan berkas proyek lama dan menyediakan panduan konversi. |

| Keunggulan Utama | Platform yang sangat terintegrasi dengan sinergi perangkat keras-perangkat lunak yang kuat; konsep canggih dalam pemrograman simbolik dan standardisasi; fungsi diagnostik yang canggih. | Struktur data berbasis tag yang fleksibel dengan keuntungan signifikan dalam aplikasi kontrol proses; Instruksi Add-On (AOI) memfasilitasi penggunaan kembali kode. | Lini produk yang luas dengan rasio biaya-kinerja tinggi; banyak digunakan dalam mesin mandiri dan sistem skala kecil; kemampuan kontrol posisi dan gerak yang kuat. |

| Tantangan Potensial | TIA Portal memiliki persyaratan sistem yang lebih tinggi untuk PC teknik; peralihan paradigma dari STEP 7 klasik ke TIA Portal melibatkan kurva pembelajaran. | Biaya perangkat keras bisa relatif tinggi; migrasi program antara keluarga yang berbeda memerlukan perhatian terhadap detail. | Kompatibilitas program antara seri yang berbeda memerlukan verifikasi yang cermat; beberapa instruksi khusus memerlukan modifikasi manual. |

IV. Penunjukan dan Integrasi: Memastikan “Otak” Baru Berfungsi dengan Sempurna

Ketika konversi program sudah penuh, penyaringan dan pengoperasian yang ketat penting untuk memastikan peralihan produksi berjalan lancar.1. Simulasi Offline dan Komisioning Virtual

Sebelum mengunduh dan menginstal program ke PLC fisik, gunakan perangkat simulasi perangkat lunak (misalnya, PLCSIM Advanced) untuk pengujian komprehensif. Dengan menghubungkan HMI virtual dan meniru berbagai masalah pengoperasian serta kondisi kesalahan, Anda dapat mengidentifikasi sebagian besar kesalahan logis, sehingga secara substansial meminimalkan waktu pengerjaan di lokasi.2. Komisioning di Tempat

Penunjukan di tempat perlu dilakukan secara bertahap:Pemeriksaan I/O: Dengan aktuator terputus, uji setiap sinyal masukan untuk memvalidasi apakah terbaca dengan benar dan setiap hasil menunjukkan konfirmasi bahwa sinyal dapat digerakkan dengan tepat oleh program.Pengujian Mesin/Fungsi Spesifik: Uji aktivitas perangkat individual atau fungsi lingkungan sekitar untuk memastikan alasannya tepat.Pengujian Interlock dan Integrasi Sistem: Integrasikan PLC baru langsung ke dalam sistem umum. Lakukan uji komunikasi dengan HMI, SCADA, robot, dan berbagai PLC lainnya untuk memastikan sinkronisasi seluruh proses produksi.Tes Kardiovaskular dan Optimalisasi Kinerja: Operasikan sistem untuk jangka waktu yang lama dalam kondisi produksi pengganti atau aktual. Pantau stabilitas, waktu respons, dan penggunaan sumber daya (ton CPU, memori) serta lakukan optimasi akhir berdasarkan hasilnya.

V. Penutupan Proyek: Dokumen dan Pelatihan untuk Memperkuat Keberhasilan Migrasi

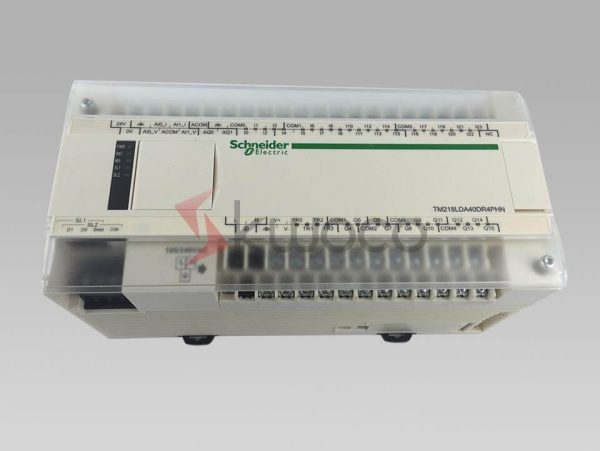

Pekerjaan yang sukses bukan hanya pekerjaan yang berjalan tetapi juga pekerjaan yang dapat dipertahankan dan diakui selama beberapa tahun mendatang.Perbarui Dokumentasi Teknis: Buat dokumen mendalam untuk sistem baru, termasuk skema kelistrikan terkini, daftar periksa I/O, representasi geografi jaringan, tabel tag, dan yang terpenting, cetakan atau PDF program PLC dengan keterangan yang jelas dan penting.Pelatihan Personel: Memberikan pelatihan terorganisir bagi pengemudi dan teknisi pemeliharaan. Kurikulum harus mencakup pengenalan perangkat keras PLC baru, pengoperasian aplikasi perangkat lunak pemrograman baru, prosedur pengaktifan dan penutupan sistem, serta metode diagnosis medis kesalahan standar.Dukung proyek Anda dengan PLC Omron, Mitsubishi, Schneider baru dan asli – tersedia sekarang!

Kesimpulan

Memindahkan program PLC ke sistem baru lebih dari sekadar tugas "salin-tempel". Ini adalah pekerjaan rekayasa yang rumit yang melibatkan persiapan kritis, manajemen bahaya, implementasi teknologi yang cermat, dan pengenalan sistem yang komprehensif.

Dengan mengikuti tindakan terorganisasi yang dirinci dalam ikhtisar ini– mulai dari penilaian pra-migrasi yang ekstensif dan konversi serta inovasi program tertentu hingga komisioning dan kombinasi yang ekstensif serta dokumentasi dan pelatihan yang lengkap — bisnis dapat mengubah tantangan teknologi ini menjadi peluang yang diperhitungkan untuk meningkatkan derajat otomatisasi mereka dan meningkatkan daya saing inti mereka.

Hubungi kami

Cukup isi nama, alamat email, dan deskripsi singkat pertanyaan Anda dalam formulir ini. Kami akan menghubungi Anda dalam waktu 24 jam.

Anda Mungkin Juga Menemukan Topik Ini Menarik

Penjelasan Gateway PLC: Fitur, Aplikasi, dan Analisis Nilai

Dengan pesatnya perkembangan Industrial Internet of Things (IIoT), gateway PLC telah menjadi perangkat penting untuk transformasi digital di pabrik. Artikel singkat ini memberikan tinjauan mendalam tentang prinsip, fitur inti, dan skenario aplikasi portal PLC. Artikel ini juga mencakup data perbandingan untuk membantu perusahaan lebih memahami nilai mereka dalam otomasi industri.

Tips Pemecahan Masalah untuk Sistem PLC Omron

Programmable Logic Controller (PLC) merupakan tulang punggung otomasi industri modern, dan PLC Omron merupakan salah satu sistem yang paling andal dan paling banyak digunakan dalam industri. Namun, seperti peralatan rumit lainnya, sistem PLC Omron dapat mengalami masalah yang memerlukan pemecahan masalah. Baik Anda seorang teknisi berpengalaman atau pemula, memahami cara mendiagnosis dan mengatasi masalah umum dapat menghemat waktu, mengurangi waktu henti, dan meningkatkan efisiensi operasional. Dalam artikel ini, kami akan membahas kiat pemecahan masalah praktis untuk sistem PLC Omron.

Sensor Kedekatan: Induktif & Kapasitif Dijelaskan

Artikel ini membahas secara mendalam dunia sensor industri, khususnya yang berfokus pada jenis induktif, kapasitif, dan proximity. Memahami cara kerja sensor ini, aplikasinya, dan kelebihannya sangat penting untuk mengoptimalkan proses produksi Anda. Panduan komprehensif ini akan membekali Anda dengan pengetahuan yang Anda butuhkan untuk memilih sensor yang tepat untuk kebutuhan spesifik Anda, memastikan efisiensi dan keandalan yang lebih baik dalam operasi Anda. Baik Anda terlibat dalam produksi mesin, solusi pabrik, atau otomasi industri, buku ini wajib dibaca untuk tetap menjadi yang terdepan.