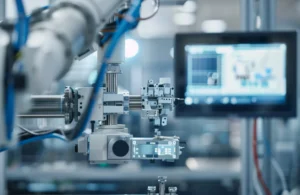

Fungsi PLC: Area Aplikasi dan Karakteristik PLC

Daftar isi

Jika Anda sedang melakukan peningkatan lini produksi, memodifikasi peralatan, atau beralih dari solusi berbasis relay/MCU ke kontrol industri standar, maka... Sistem Pemrosesan Akhir (PLC) hampir selalu masuk dalam daftar pilihan. Sejujurnya, ini tidak selalu merupakan pilihan termurah di awal, tetapi seringkali lebih mudah dibenarkan dalam hal total biaya siklus hidup.

Mengapa Anda melihat PLC di begitu banyak industri?

Karena PLC menggabungkan "kekebalan terhadap gangguan, I/O modular, pemrograman yang mudah dipelihara, dan komunikasi industri" ke dalam sistem yang sudah dipahami oleh para insinyur—maka biaya penggunaan kembali dan replikasi lintas industri menjadi rendah.

Industri umum meliputi baja, perminyakan, kimia, pembangkit listrik, bahan bangunan, manufaktur mesin, otomotif, industri ringan dan tekstil, transportasi, perlindungan lingkungan, dan bahkan budaya/pariwisata serta tata panggung. Kesamaan bukanlah prosesnya sendiri, tetapi kondisi lokasi: debu, getaran, variasi suhu, kebisingan elektromagnetik, siklus kerja yang panjang, dan kebutuhan akan perbaikan yang cepat.

Tugas pengendalian apa saja yang terutama dilakukan dengan PLC?

Sebagian besar proyek terbagi dalam lima kategori tugas—logika diskrit, kontrol proses, kontrol gerak, pengolahan data, dan komunikasi/jaringan.

1) Mengapa PLC umumnya digunakan untuk kontrol logika diskrit (on/off)?

PLC menggantikan "logika kabel" dengan "logika tersimpan," mengubah sejumlah besar kontak relai dan rangkaian kabel yang kompleks menjadi program plus modul I/O.

Skenario umum:

- Mesin-mesin mandiri: mesin cetak injeksi, mesin cetak, mesin penjepit, mesin penggiling, mesin pengemas.

- Kontrol kelompok dan lini produksi: lini pengemasan, lini pelapisan listrik, lini perakitan, kontrol takt/waktu terintegrasi multi-mesin.

Anda akan merasakan perubahannya dengan jelas: mengubah suatu urutan bukan lagi "membongkar kabel dan memasangnya kembali," tetapi "memodifikasi program + memvalidasi."“

2) Apakah kontrol proses industri berbasis PLC dapat diandalkan?

Ya—asalkan Anda membangun rangkaian analog lengkap dengan benar (sensor → pemancar → pengambilan sampel → penyaringan → algoritma kontrol → aktuator).

Variabel proses umum meliputi nilai kontinu seperti suhu, tekanan, aliran, level, dan kecepatan. PLC biasanya bekerja dengan modul (A/D) dan (D/A), dan kemudian menerapkan kontrol loop tertutup melalui algoritma kontrol; yang paling umum dalam bidang teknik masih PID (detail implementasi bervariasi tergantung vendor).

Aplikasi umum:

- Metalurgi, pengolahan kimia, perlakuan panas

- Ketel uap dan sistem pertukaran panas

- Pengolahan lingkungan dan air/air limbah

Untuk dasar-dasar PID (berguna untuk pengenalan dan penyelarasan terminologi), lihat: https://en.wikipedia.org/wiki/PID_controller

3) Bisakah PLC melakukan kontrol gerak? Kapan sebaiknya Anda menggunakannya?

Ya. Khususnya untuk penentuan posisi sumbu tunggal/multi-sumbu, sinkronisasi, interpolasi, pengaturan cam elektronik, dll., PLC + modul gerak/sistem servo adalah salah satu kombinasi utama.

Target umum:

- Motor stepper, motor servo

- Koordinasi periferal robot, peralatan mesin, sistem pengangkat dan pengangkut, elevator, dll.

Dalam praktiknya, saya biasanya menilainya seperti ini:

- “Koordinasi terkait Takt + akurasi posisi sedang + keterkaitan kuat dengan logika lini” → Kontrol gerak PLC sangat cocok

- “Interpolasi kecepatan ultra tinggi / presisi ekstrem / lintasan kompleks” → Anda mungkin memerlukan CNC atau pengontrol gerak yang lebih khusus selain PLC.

4) Di mana kemampuan pengolahan data PLC dapat membantu?

Pengumpulan data, perhitungan, konversi, pengurutan, pencarian tabel, operasi bit, manajemen resep, dan pra-pemrosesan untuk laporan—PLC dapat melakukan semua ini, dan seringkali itu sudah cukup.

Sistem umum:

- Sistem kontrol skala besar di industri kertas, makanan, metalurgi, dll.

- Situasi yang membutuhkan pengambilan keputusan lokal yang cepat dan perlindungan interlock (tidak bergantung pada perilaku real-time komputer tingkat atas)

5) Apakah komunikasi dan jaringan PLC sekarang menjadi “peralatan standar”?

Pada dasarnya ya. Setidaknya, PLC menyediakan beberapa antarmuka industri dan kemampuan jaringan untuk mendukung komunikasi antar PLC, dan antara PLC dan HMI (Himpunan Mahasiswa Ilmu Komputer)/Mesin VFD/instrumen/SCADA atau sistem tingkat atas.

Apa saja karakteristik PLC yang "sangat nyaman digunakan"?

Keandalan, modularitas, kemudahan perawatan, dan kemudahan pemasangan ulang—empat faktor ini sering menentukan apakah suatu sistem benar-benar dapat bertahan lama di lokasi tersebut.

1) Mengapa PLC dapat diandalkan dan tahan terhadap gangguan?

Desain perangkat keras kelas industri + spesifikasi manufaktur dan pengujian + strategi EMC + diagnostik mandiri.

Dibandingkan dengan sistem relai-kontaktor dengan skala serupa, PLC biasanya mengurangi pengkabelan eksternal dan jumlah kontak fisik secara signifikan. Lebih sedikit kontak berarti lebih sedikit kemungkinan kontak yang buruk dan keausan mekanis. Banyak PLC juga menyediakan mekanisme uji mandiri perangkat keras dan alarm; pada tingkat perangkat lunak, Anda juga dapat menerapkan logika pemeriksaan mandiri perangkat, sehingga sistem secara keseluruhan menjadi lebih mudah dikendalikan.

2) Mengapa kami mengatakan PLC memiliki “ekosistem yang lengkap dan penerapan yang kuat”?

PLC bukan hanya satu kotak—melainkan sebuah keluarga produk lengkap: CPU, DI/DO, AI/AO, kontrol suhu, penimbangan, gerakan, komunikasi, I/O jarak jauh, dan lain-lain. Anda dapat "membangun dengan blok-blok" berdasarkan skala proyek.

Hal ini penting dalam implementasi rekayasa nyata: ketika persyaratan berubah, Anda tidak harus mendesain ulang dari awal; seringkali hal itu menjadi "menambahkan modul + memodifikasi program + menguji ulang."“

3) Mengapa para insinyur dapat memulai penggunaan PLC dengan cepat?

Bahasa pemrograman seperti Ladder Diagram (LD) sangat mirip dengan pola pikir rangkaian relai, sehingga hambatan belajarnya rendah—namun tetap mendukung kebutuhan pemrograman terstruktur dan manajemen teknik.

Bahkan anggota tim yang tidak mahir dalam komputasi tingkat rendah pun masih dapat mengekspresikan kontrol urutan, interlock, dan alarm dengan jelas menggunakan logika yang sudah familiar.

4) Mengapa PLC menyederhanakan desain dan pemeliharaan?

Mereka mengubah "kabel" menjadi "program," dan mengubah "perbaikan besar-besaran" menjadi "perubahan kecil."“

Manfaat umum:

- Siklus desain lebih pendek (lebih sedikit kabel eksternal)

- Penyelesaian masalah lebih cepat (pemantauan I/O dan status secara online)

- Lebih cocok untuk produksi dengan variasi produk tinggi/volume rendah (perubahan resep dan proses lebih fleksibel)

Di bagian mana aplikasi PLC di lapangan paling sering mengalami kegagalan?

Lingkungan yang tidak sesuai spesifikasi, pengkabelan yang tidak berlapis, pentanahan yang berantakan, dan interferensi VFD/daya tinggi yang tidak diatasi—empat hal ini adalah yang paling umum.

Di bawah ini saya akan menuliskannya sebagai "cek yang dapat Anda gunakan langsung di tempat."“

Apa saja persyaratan lingkungan untuk PLC?

Suhu, kelembapan, getaran, korosivitas udara, dan kualitas daya—salah satu dari faktor-faktor ini yang melampaui batas dapat menyebabkan kerusakan yang terjadi sesekali, dan kerusakan inilah yang paling sulit untuk diatasi.

- Suhu: biasanya diperlukan (0~55°C); jangan pasang langsung di atas komponen penghasil panas; sisakan ruang yang cukup untuk ventilasi.

- Kelembapan: kelembapan relatif biasanya < (85\%) (tidak mengembun)

- Getaran: jauhkan dari sumber getaran yang kuat; getaran yang sering/terus-menerus dalam rentang (10\sim55\text{ Hz}) memerlukan isolasi getaran.

- Udara: hindari gas korosif/mudah terbakar seperti hidrogen klorida dan hidrogen sulfida; untuk debu tebal, gunakan kabinet kontrol tertutup rapat.

- Catu daya: jika gangguan daya parah, gunakan transformator isolasi berpelindung; untuk daya eksternal (24 VDC), gunakan catu daya teregulasi—catu daya penyearah + filter sederhana mungkin memiliki riak yang dapat memicu sinyal palsu.

Dari mana interferensi PLC berasal? Apa arti "common-mode" dan "differential-mode"?

Interferensi sebagian besar terjadi ketika arus/tegangan berubah tajam, dan masuk ke sistem PLC melalui radiasi, kopling, atau konduksi. Dalam bidang teknik, kita sering menggunakan istilah "common-mode/differential-mode" untuk menggambarkan bagaimana sinyal terganggu.

- Interferensi mode umum: interferensi searah yang disebabkan oleh perbedaan potensial sinyal-ke-tanah, mungkin dari kopling listrik utama, perbedaan potensial tanah, atau induksi radiasi.

- Interferensi mode diferensial: tegangan interferensi yang diterapkan di antara kedua ujung sinyal, seringkali berasal dari kopling spasial atau konversi mode umum.

Anda tidak perlu menghafal definisinya—ingat satu aturan: banyak "lonjakan misterius" di lokasi akhirnya dapat ditelusuri kembali ke praktik pembumian dan pengkabelan.

Apa saja jalur interferensi yang paling umum dalam sistem PLC?

Konduksi listrik utama, kopling kabinet, induksi jalur sinyal, loop tanah, radiasi internal, dan harmonik/radiasi VFD—ini adalah penyebab yang umum.

- Interferensi daya tinggi: lonjakan sakelar pisau, start/stop peralatan besar, harmonik, dampak transien korsleting yang dihantarkan melalui jaringan listrik ke input daya.

- Interferensi kabinet: komponen tegangan tinggi, beban induktif, dan penataan jalur yang kacau menyebabkan kopling.

- Gangguan jalur sinyal: interferensi silang catu daya dan induksi radiasi (sering diabaikan tetapi bisa berakibat fatal)

- Pembumian yang buruk: perbedaan potensial tanah dan arus loop tanah menyebabkan kesalahan logika dan penyimpangan pengukuran analog.

- Interferensi VFD: konduksi harmonik sisi input + radiasi elektromagnetik sisi output

Bagaimana cara kita melakukan anti-interferensi dengan benar? Apa saja praktik rekayasa yang dapat diterapkan?

Isolasi dan penyaringan daya, pengkabelan berlapis dan pemisahan, pengkabelan I/O yang benar, strategi pentanahan satu titik, dan mitigasi sisi input/output VFD.

1) Apa yang dimaksud dengan penanganan yang “andal” pada sisi tenaga?

- Jika gangguan catu daya tinggi: gunakan transformator isolasi berpelindung (1:1) untuk mengurangi kopling antara peralatan dan tanah.

- Pada input daya: tambahkan filter (LC) untuk menekan noise konduksi.

- Untuk beban kritis: pertimbangkan pasokan daya independen dan UPS (tergantung pada biaya waktu henti proses).

2) Apa saja “aturan baku” untuk instalasi dan pemasangan kabel?

- Pisahkan kabel daya, kabel kontrol, kabel daya PLC, dan kabel I/O; jika memungkinkan, gunakan saluran kabel terpisah, jangan berbagi saluran kabel.

- Jauhkan PLC dari mesin las, penyearah daya tinggi, dan peralatan daya besar; jarak yang disarankan dari kabel daya adalah > (200 mm)

- Untuk beban induktif (kumparan kontaktor/relai), tambahkan snubber paralel (RC).

- Gunakan kabel berpelindung untuk sinyal analog; pilih pentanahan pelindung ujung tunggal atau ujung ganda berdasarkan evaluasi lokasi; jaga agar resistansi pentanahan serendah mungkin (teks menyarankan agar kurang dari (1/10) resistansi pelindung).

- Pisahkan keluaran AC dan DC ke kabel yang berbeda sebisa mungkin; hindari menjalankannya secara paralel dengan saluran tegangan tinggi.

3) Apa yang perlu Anda perhatikan pada pengkabelan terminal I/O?

Sisi masukan:

- Jaga agar panjang kabel tetap pendek (jika interferensi rendah dan penurunan tegangan dapat dikendalikan, Anda dapat melonggarkan aturan ini).

- Arahkan jalur I/O secara terpisah.

- Lebih baik menggunakan kontak normally-open; logikanya lebih intuitif dan pemecahan masalah lebih cepat.

Sisi keluaran:

- Output dalam kelompok yang sama biasanya memerlukan jenis beban yang sama dan catu daya kelas tegangan yang sama.

- Hindari korsleting (dapat langsung membakar kartu output).

- Untuk output relai, perhatikan dampak beban induktif pada masa pakai kontak; tambahkan relai perantara bila diperlukan.

- Untuk beban DC, tambahkan dioda flyback; untuk beban AC, tambahkan rangkaian snubber RC; untuk output transistor/thyristor, tambahkan bypass/proteksi sesuai rekomendasi vendor.

4) Bagaimana cara menstabilkan sistem tanpa menginjak ranjau darat?

Pisahkan secara jelas “arde pelindung, arde sistem, dan arde sinyal/perisai,” gunakan satu titik referensi tunggal, dan hindari loop arde.

- Pembumian pelindung: terminal pembumian daya dan pembumian kabinet, untuk mencegah sengatan listrik.

- Sistem pentanahan: jaga agar sistem kontrol tetap ekipotensial; teks menyarankan resistansi pentanahan ≤ (4\Omega)

- Pengardean sinyal/perisai: hindari pengardean kedua ujung perisai secara acak dan menciptakan perbedaan potensial pengardean; pastikan kontinuitas perisai pada sambungan dan isolasi dengan benar; rencanakan perisai multi-drop dengan skema pengardean satu titik terpadu.

5) Bagaimana cara Anda menekan interferensi VFD?

- Transformator isolasi: terutama memblokir interferensi konduksi sisi input.

- Filter saluran listrik: menekan kebisingan yang dihantarkan dan mengurangi lonjakan tegangan.

- Reaktor keluaran: mengurangi radiasi dan perambatan interferensi antara VFD dan motor.

PLC vs Kontrol Relay vs PC Industri: bagaimana cara memilihnya?

Jika Anda membutuhkan "stabil, mudah dirawat, dan ramah lapangan," pilihlah PLC. Jika Anda membutuhkan "biaya rendah + logika sederhana," relay masih memiliki tempatnya. Jika Anda membutuhkan "daya komputasi + ekosistem perangkat lunak terbuka," pertimbangkan Industrial PC (IPC), tetapi keandalan lapangan dan sistem pemeliharaan Anda harus mampu mengimbanginya.

| Barang | Sistem Pemrosesan Akhir (PLC) | Kontrol relai | Komputer Industri (IPC) |

|---|---|---|---|

| Kekebalan terhadap kebisingan & keandalan | Kuat (desain industri + diagnostik mandiri) | Sedang (penuaan kontak, kerusakan kabel) | Tergantung pada platform dan kualitas rekayasa (lebih sensitif terhadap lingkungan) |

| Renovasi & perluasan | Cepat (menambahkan modul / memodifikasi program) | Lambat (biaya pemasangan ulang kabel tinggi) | Cepat (perangkat lunak fleksibel, tetapi kompleksitas sistem lebih tinggi) |

| Ambang batas pemeliharaan | Sedang-rendah (logika tangga bersifat intuitif) | Tingkat Menengah (mengandalkan pengalaman pemecahan masalah kelistrikan) | Sedang-tinggi (OS, driver, jaringan, keamanan) |

| Skenario yang paling sesuai | Jalur produksi, peralatan, proses, gerakan, jaringan | Logika kecil/sederhana, frekuensi perubahan rendah | Visi mesin, komputasi tepi AI, aplikasi data kompleks |

| Risiko umum | Pengardean/kabel yang buruk menyebabkan "kerusakan misterius"“ | Kerusakan kontak/kabel, sulit untuk diperluas | Pembaruan/kompatibilitas/keamanan siber |

Poin-poin penting

- PLC cocok untuk skenario otomatisasi industri di mana logika, proses, gerakan, penanganan data, dan komunikasi terintegrasi, dengan kemampuan penggunaan kembali rekayasa yang kuat.

- Ketika lokasi tidak stabil, sebagian besar waktu penyebabnya bukanlah "PLC yang rusak," tetapi karena daya, pengkabelan, pentanahan, dan mitigasi interferensi VFD tidak dilakukan dengan cukup baik.

- Nilai referensi lingkungan: suhu (0\sim55^\circ\text{C}), kelembapan < (85\%) (tidak mengembun), frekuensi getaran (10\sim55\text{ Hz}) memerlukan isolasi.

- Pencegahan interferensi: fokus pada lima hal—isolasi/penyaringan, pengkabelan berlapis, perlindungan I/O, pentanahan satu titik, dan mitigasi sisi input/output VFD.

- Logika pemilihan: pilih PLC untuk stabilitas dan efisiensi perawatan; pilih IPC untuk daya komputasi dan ekosistem terbuka; pilih menyampaikan solusi untuk perubahan sederhana dan berfrekuensi rendah.

Dukung proyek Anda dengan PLC Omron, Mitsubishi, Schneider baru dan asli – tersedia sekarang!

Kesimpulan

Di masa depan, lini produk PLC akan menjadi lebih kaya, komunikasi lebih kuat, dan HMI lebih ramah pengguna—ini adalah tren utama. Namun menurut saya, yang benar-benar membedakan hasil adalah detail rekayasa: apakah Anda dapat mengontrol interferensi, pentanahan, dan pengkabelan—"hal-hal kecil" yang tampak tidak signifikan.

Jenis mana yang lebih mirip dengan proyek Anda saat ini: kontrol urutan diskrit, kontrol proses dengan I/O analog, atau kontrol gerak servo/stepper? Jika Anda memberi tahu industri Anda, jumlah I/O, dan apakah Anda memiliki VFD dan sinyal analog, saya dapat membuat daftar periksa pengkabelan dan anti-interferensi yang sesuai dengan skenario lokasi Anda.

Hubungi kami

Cukup isi nama, alamat email, dan deskripsi singkat pertanyaan Anda dalam formulir ini. Kami akan menghubungi Anda dalam waktu 24 jam.

Anda Mungkin Juga Menemukan Topik Ini Menarik

Apa itu Panel PLC? Panduan untuk Otomasi Listrik

Panel kontrol PLC merupakan landasan otomatisasi industri modern, yang mengatur proses kompleks dengan presisi dan efisiensi. Memahami apa itu panel PLC dan cara kerjanya sangat penting bagi siapa pun yang terlibat dalam operasi industri. Panduan komprehensif ini akan menjelaskan dunia pengontrol logika terprogram dan peran pentingnya dalam mengotomatiskan proses industri.

Bagaimana Memilih Catu Daya untuk PLC?

Cara Memilih Catu Daya untuk PLC Dalam hal otomasi industri, memilih catu daya yang tepat

6 Produsen HMI Teratas dalam Otomasi Industri

6 Produsen HMI Teratas dalam Otomasi Industri Sebagai seorang insinyur di Kwoco dengan pengalaman bertahun-tahun dalam otomasi industri