Panduan PLC: Konsep, Aplikasi & Dasar-dasar Pengkabelan

Daftar isi

Pendahuluan: “Otak” dalam Gelombang Otomatisasi

Dalam lanskap otomasi industri yang berkembang pesat saat ini, efisiensi produksi, fleksibilitas, dan keandalan merupakan metrik penting untuk kemampuan manufaktur.

Rangkaian kontrol relai tradisional yang kompleks kesulitan memenuhi tuntutan industri modern akan logika yang rumit, waktu respons yang cepat, dan perawatan yang mudah.

Dengan latar belakang ini, Programmable Logic Controller (Sistem Pemrosesan Akhir (PLC)) muncul dan dengan cepat memantapkan dirinya sebagai “otak” utama sistem kontrol otomasi.

Dokumen ini secara sistematis akan memandu Anda menjelajahi dunia PLC, menjelaskan prinsip-prinsip fundamental, berbagai aplikasi, dan teknik pengkabelan yang penting.

Bagian 1: Mengungkap PLC – Konsep Inti dan Keuntungannya

1. Apa itu PLC?

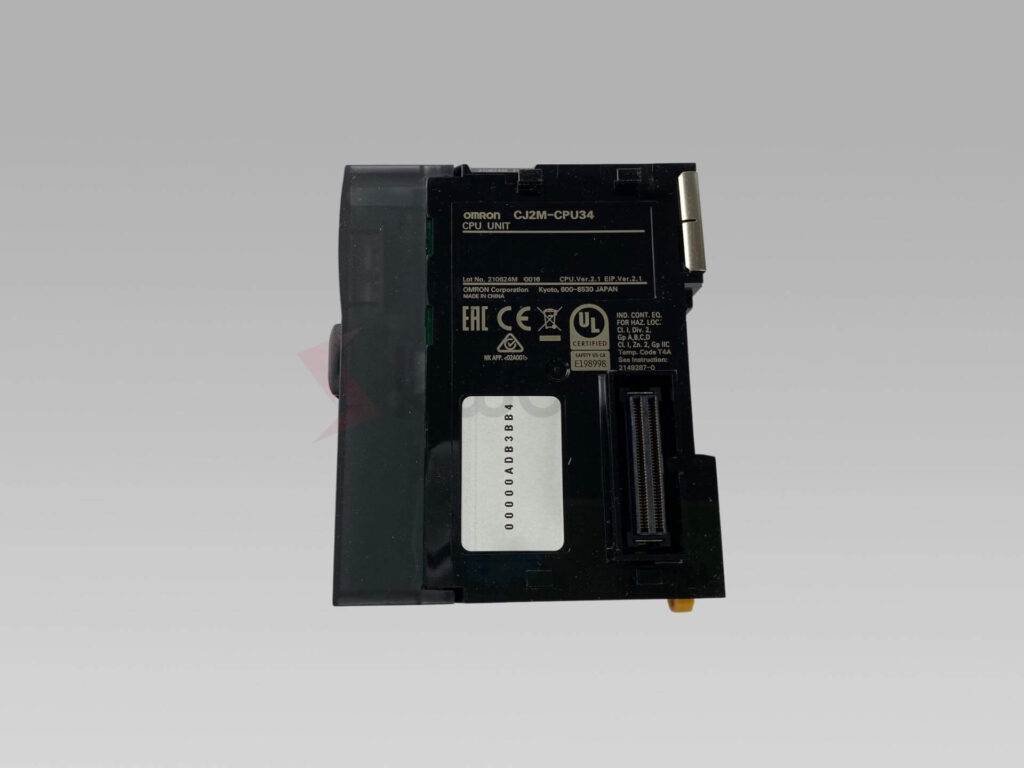

PLC, atau Programmable Logic Controller, adalah sistem elektronik digital yang dirancang khusus untuk beroperasi di lingkungan industri.

Ia memanfaatkan memori yang dapat diprogram untuk menyimpan instruksi yang berorientasi pengguna untuk menerapkan fungsi seperti operasi logika, pengendalian sekuens, pengaturan waktu, penghitungan, dan operasi aritmatika.

Melalui modul input/output (I/O) digital atau analog, ia mengendalikan berbagai jenis mesin atau proses produksi.

2. Perbandingan dengan Kontrol Tradisional: Mengapa Memilih PLC?

Sebelum PLC diadopsi secara luas, kontrol industri terutama bergantung pada rangkaian logika kabel yang terdiri dari relai, kontaktor, pengatur waktu, dll. Secara konseptual:

- Rangkaian Tradisional (Logika Relai):

- Fungsionalitas Tetap: Setelah terhubung, mengubah logika kontrol menjadi sulit dan memerlukan banyak tenaga kerja.

- Kompleksitas Pengkabelan: Jumlah komponen dan jumlah kabel meningkat secara eksponensial seiring dengan kompleksitas logika kontrol.

- Perawatan yang Sulit: Pemecahan masalah memerlukan pemeriksaan koneksi fisik titik demi titik, yang memakan waktu.

- Kontak Terbatas: Kontak fisik memiliki jumlah terbatas dan keterbatasan umur.

- Skalabilitas Buruk: Penambahan fungsi baru sering kali memerlukan desain ulang dan penataan ulang kabel yang signifikan.

- Sistem Kontrol PLC:

- Fleksibilitas Tinggi: Logika kontrol berada dalam program perangkat lunak. Memodifikasi fungsionalitas biasanya hanya melibatkan perubahan kode program, tanpa mengubah kabel perangkat keras. Misalnya, mengubah tombol input X00 dari mengendalikan output Y001 menjadi mengendalikan Y002 hanya memerlukan sedikit modifikasi dalam perangkat lunak pemrograman.

- Desain dan Pengkabelan Sederhana: Input (misalnya, tombol, sensor) dan output (misalnya, lampu indikator, kumparan kontaktor motor) terhubung langsung ke modul I/O PLC, sehingga secara drastis mengurangi kerumitan pemasangan kabel eksternal.

- Fungsionalitas yang Kuat: PLC menawarkan rangkaian instruksi yang lengkap, yang memudahkan penerapan logika kompleks, pengaturan waktu, penghitungan, manipulasi data, dll. Kontak perangkat lunak internal (Biasanya Terbuka/Biasanya Tertutup) dapat digunakan secara virtual tanpa batasan.

- Kemudahan Perawatan & Diagnostik: Perangkat lunak pemrograman menyediakan kemampuan pemantauan daring, yang memungkinkan pengamatan waktu nyata terhadap status eksekusi program dan sinyal I/O, serta memfasilitasi pelokalan kesalahan secara cepat.

- Keandalan & Skalabilitas Tinggi: Dirancang untuk lingkungan industri yang keras, PLC memiliki kekebalan yang kuat terhadap kebisingan. Desain modularnya memungkinkan perluasan titik I/O atau penambahan modul fungsi khusus dengan mudah seiring dengan perkembangan kebutuhan.

Tabel 1: Perbandingan Sistem PLC vs. Sistem Kontrol Relai Tradisional

| Fitur | Sistem Kontrol Relai Tradisional | Sistem Kontrol PLC |

|---|---|---|

| Implementasi Logika Kontrol | Pengkabelan Perangkat Keras (Hardwired) | Pemrograman Perangkat Lunak (Software Program) |

| Fleksibilitas/Modifikasi | Rendah, memerlukan pemasangan kabel ulang | Tinggi, modifikasi program |

| Kompleksitas Sistem | Meningkat tajam seiring skala | Terutama dalam perangkat lunak, perangkat keras lebih sederhana |

| Keandalan | Lensa kontak rentan aus, sensitif terhadap lingkungan | Desain industri tinggi, tahan kebisingan |

| Pemeliharaan/Diagnostik | Sulit, melacak kabel fisik | Lebih mudah, melalui pemantauan online perangkat lunak |

| Fungsionalitas | Logika dasar, pengaturan waktu, penghitungan | Logika kompleks, matematika, komunikasi, kontrol lanjutan |

| Ukuran Fisik | Lebih besar | Relatif Kompak |

| Standardisasi | Rendah | Standar yang tinggi dan umum di seluruh merek |

| Biaya (Sistem Sederhana) | Potensial Lebih Rendah | Berpotensi Lebih Tinggi |

| Biaya (Sistem Kompleks) | Tinggi | Relatif Lebih Rendah |

Bagian 2: Fungsi Inti dan Domain Aplikasi PLC

Kemampuan PLC jauh melampaui kontrol switching dasar. PLC modern merupakan pembangkit listrik serbaguna, dengan aplikasi yang secara umum dikategorikan ke dalam lima area berikut:

- Kontrol Digital (Kontrol Diskrit): Ini adalah aplikasi PLC yang paling mendasar dan tersebar luas. Aplikasi ini melibatkan pemrosesan sinyal ON/OFF (input digital) dari perangkat seperti tombol tekan, sakelar, dan sensor, serta menggerakkan aktuator seperti lampu indikator, relai, dan katup solenoida (output digital) berdasarkan logika program. Ini menjadi dasar untuk urutan mulai/henti peralatan dan operasi berurutan.

- Kontrol Gerak: Banyak PLC, terutama model kelas menengah hingga kelas atas, memiliki titik keluaran pulsa berkecepatan tinggi. Keluaran ini menghasilkan rangkaian pulsa frekuensi tinggi untuk mengendalikan motor stepper atau penggerak servo secara tepat, sehingga memungkinkan tugas-tugas rumit seperti penentuan posisi yang presisi, pengendalian kecepatan, dan pelacakan lintasan. Hal ini penting dalam mesin pengemasan, mesin CNC, robotika, dan aplikasi serupa.

- Kontrol Analog: Proses industri sering kali melibatkan kuantitas fisik yang terus berubah seperti suhu, tekanan, laju aliran, dan level. PLC menggunakan modul input analog untuk memperoleh sinyal (biasanya 4-20mA atau 0-10V) dari pemancar dan sensor. Setelah pemrosesan internal (konversi A/D, penyaringan, penskalaan), modul output analog mengontrol perangkat seperti katup modulasi atau Variable Frequency Drives (Mesin VFD) untuk mencapai kontrol loop tertutup. Contoh umum termasuk pengaturan suhu dan pasokan air bertekanan konstan. Banyak PLC yang menggabungkan blok fungsi kontrol PID (Proportional-Integral-Derivative) bawaan untuk kontrol proses yang presisi. Pelajari lebih lanjut tentang Pengontrol PID

- Penanganan Data (Pengolahan Data): PLC memiliki kemampuan tangguh untuk operasi matematika (penjumlahan, pengurangan, perkalian, pembagian, fungsi trigonometri, dll.), operasi logika, perbandingan data, transfer data, dan penyortiran. PLC dapat mengumpulkan data produksi untuk analisis, pemrosesan, dan penyimpanan. Contohnya termasuk menghitung produk, menghitung waktu siklus, mengelola resep, dan menerapkan logika alur kerja yang kompleks (misalnya, sistem manajemen antrean).

- Komunikasi & Jaringan: Otomatisasi modern menekankan interkonektivitas. PLC dilengkapi dengan berbagai port komunikasi (misalnya, RS232, RS485, Ethernet) dan mendukung berbagai protokol industri (misalnya, Modbus, Profibus, ProfiNet, EtherNet/IP). Hal ini memungkinkan PLC untuk:

- Berkomunikasi dengan Antarmuka Manusia-Mesin (HMI (Himpunan Mahasiswa Ilmu Komputer))/Layar Sentuh: Buat antarmuka grafis untuk memantau status perangkat, mengatur parameter, dan operasi manual, menggantikan banyak tombol fisik dan lampu.

- Berkomunikasi dengan Komputer Pengawas/Sistem SCADA: Memfasilitasi pengumpulan data, pemantauan jarak jauh, dan manajemen pabrik.

- Jaringan dengan PLC lain atau perangkat cerdas (seperti VFD, instrumen): Bangun Sistem Kontrol Terdistribusi (DCS) atau aktifkan operasi terkoordinasi antar mesin.

- Jelajahi protokol industri umum: Organisasi Modbus, ODVA (mengelola EtherNet/IP dkk.)

Bagian 3: Dasar-dasar Pengkabelan PLC

Pengkabelan yang benar sangat penting untuk pengoperasian sistem PLC yang stabil. Pengkabelan PLC terutama melibatkan terminal input dan output.

1. Kabel Input: Input PLC menerima sinyal dari perangkat medan eksternal.

- Perangkat yang Dapat Dihubungkan: Tombol tekan, sakelar pemilih, sakelar batas, sensor jarak (induktif), sensor fotolistrik, sakelar magnetik (sakelar buluh, biasanya untuk posisi silinder), penguat serat optik, sensor berbentuk U (slot), dll. Pada dasarnya, perangkat ini menyediakan sinyal peralihan ke PLC.

- Elemen Sirkuit Dasar: Rangkaian masukan yang lengkap memerlukan sumber daya, elemen peralihan (perangkat masukan), dan beban (dalam hal ini, optocoupler titik masukan PLC).

- Jenis Input dan Koneksi (Contoh: Mitsubishi FX3U, Pasokan DC24V):

- Terminal Umum (S/S atau COM): Input PLC biasanya diisolasi secara internal melalui optocoupler. Satu sisi dari semua optocoupler input dihubungkan secara internal ke terminal umum. Untuk kabel eksternal, terminal umum ini harus dihubungkan ke satu kutub catu daya DC eksternal.

- Masukan Sink (Logika NPN): Terminal umum (S/S) dihubungkan ke kutub positif (+24V) dari catu daya DC eksternal. Perangkat input (misalnya, tombol tekan) menghubungkan antara terminal input X PLC dan kutub negatif (0V) dari catu daya. Saat tombol ditekan, arus mengalir dari +24V -> S/S -> optocoupler internal -> terminal X -> tombol -> 0V, melengkapi rangkaian, dan PLC mencatat input ON. Konfigurasi ini digunakan untuk sensor tipe NPN.

- Masukan Sumber (Logika PNP): Terminal umum (S/S) dihubungkan ke kutub negatif (0V) dari catu daya DC eksternal. Perangkat input terhubung antara terminal input X PLC dan kutub positif (+24V) dari catu daya. Saat tombol ditekan, arus mengalir dari +24V -> tombol -> terminal X -> optocoupler internal -> S/S -> 0V. Konfigurasi ini digunakan untuk sensor tipe PNP.

- Koneksi Perangkat 2-Kabel: Perangkat seperti tombol tekan standar, sakelar batas, dan sakelar magnetik 2-kawat dihubungkan sesuai dengan skema kabel Sink atau Source yang dipilih. Catatan: Sakelar magnetik 2-kawat sering kali memiliki polaritas (kabel Cokelat dan Biru). Hubungkan dengan benar berdasarkan jenis input PLC (Sink/Source) dan aliran arus. Aturan umum: Untuk input Sink (S/S ke +24V), hubungkan kabel Cokelat ke input X, kabel Biru ke 0V. Untuk input Source (S/S ke 0V), hubungkan kabel Cokelat ke +24V, kabel Biru ke input X. (Selalu verifikasi spesifikasi perangkat).

- Koneksi Sensor 3-Kabel (misalnya, Fotolistrik/Kedekatan):

- Sensor NPN: Kabel coklat ke +24V, Kabel biru ke 0V, Kabel sinyal hitam ke terminal input X PLC. Input PLC harus dikonfigurasi/dikabelkan untuk Input Sink (S/S terhubung ke +24V).

- Sensor PNP: Kabel coklat ke +24V, Kabel biru ke 0V, Kabel sinyal hitam ke terminal input X PLC. Input PLC harus dikonfigurasi/dihubungkan untuk Input Sumber (S/S terhubung ke 0V).

2. Kabel Output: Keluaran PLC menggerakkan beban eksternal.

- Beban yang Dapat Disambungkan: Lampu indikator, katup solenoid (untuk kontrol pneumatik/hidrolik), relai interposisi, kontaktor (untuk motor berdaya tinggi), Solid State Relai (SSR, untuk pemanas, dll.), sinyal kontrol untuk VFD, stepper/penggerak servo, dll.

- Jenis Keluaran: Modul keluaran PLC terutama tersedia dalam tiga jenis, dipilih berdasarkan karakteristik beban dan kebutuhan aplikasi.

- Keluaran Relai (misalnya sufiks MR di Mitsubishi):

- Prinsip: Menggunakan relai elektromekanis miniatur internal. Saat program memberi energi pada kumparan keluaran (Y), kontak relai internal yang sesuai akan menutup, melengkapi rangkaian beban eksternal.

- Keunggulan: Dapat menggerakkan beban AC maupun DC, rentang tegangan lebar, kapasitas arus relatif tinggi, isolasi listrik baik, biaya lebih rendah.

- Kekurangan: Masa pakai mekanis terbatas (biasanya ratusan ribu hingga jutaan siklus), kecepatan pengalihan lambat (~10 ms), tidak cocok untuk pengalihan frekuensi tinggi (seperti PWM atau keluaran pulsa kecepatan tinggi). Frekuensi pengalihan yang disarankan di bawah ~0,1 Hz (6 kali/menit) untuk memaksimalkan masa pakai.

- Pengkabelan: Setiap titik keluaran (atau grup) memiliki terminal umum (COM). Hubungkan satu sisi beban ke terminal keluaran Y, sisi lainnya ke salah satu kutub catu daya beban. Hubungkan kutub lain catu daya beban ke terminal COM yang sesuai. Sambungan COM fleksibel terkait polaritas (DC) atau jalur/netral (AC).

- Keluaran Transistor (misalnya sufiks MT di Mitsubishi):

- Prinsip: Menggunakan transistor daya internal (biasanya MOSFET).

- Keunggulan: Kecepatan pengalihan sangat cepat (mikrodetik), tidak ada keausan mekanis, umur pakai sangat panjang, ideal untuk aplikasi frekuensi tinggi seperti menggerakkan penggerak stepper/servo (keluaran pulsa) dan kontrol PWM (peredupan/kecepatan).

- Kekurangan: Hanya dapat menggerakkan beban DC. Toleransi yang lebih rendah terhadap kelebihan beban dan arus masuk; perlindungan eksternal (misalnya, dioda flyback untuk beban induktif) sering kali diperlukan. Menunjukkan arus bocor kecil saat MATI.

- Pengkabelan: Tersedia sebagai tipe Sink (NPN) atau Source (PNP).

- Keluaran wastafel: Terminal umum (COM) terhubung ke kutub negatif (0V) dari catu daya beban eksternal. Hubungkan satu sisi beban ke kutub positif (+V) catu daya, sisi lainnya ke terminal keluaran Y PLC. Saat Y menyala, beban terhubung ke 0V.

- Keluaran Sumber: Terminal umum (COM) terhubung ke kutub positif (+V) dari catu daya beban eksternal. Hubungkan satu sisi beban ke kutub negatif (0V) catu daya, sisi lainnya ke terminal keluaran Y PLC. Saat Y menyala, ia memasok +V ke beban.

- Keluaran Triac (Keluaran Thyristor, misalnya sufiks MS di Mitsubishi):

- Prinsip: Menggunakan Triac internal (sejenis thyristor dua arah).

- Keunggulan: Kecepatan peralihan cepat, umur pakai panjang, cocok untuk menggerakkan beban AC, terutama kontaktor AC kecil, katup solenoid, dll.

- Kekurangan: Hanya dapat menggerakkan beban AC. Biasanya memiliki fitur zero-crossing switching (manfaat untuk mengurangi kebisingan, tetapi mencegah kontrol sudut fase). Menunjukkan beberapa arus bocor saat MATI. Rentan terhadap kerusakan akibat lonjakan/lonjakan tegangan.

- Pengkabelan: Konsep serupa dengan pengkabelan keluaran relai (beban terhubung antara Y dan daya, COM terhubung ke sisi lain daya), tetapi khusus untuk sirkuit AC.

- Keluaran Relai (misalnya sufiks MR di Mitsubishi):

Tabel 2: Perbandingan Jenis Modul Output PLC

| Fitur | Tipe Relai (MR) | Jenis Transistor (MT) | Tipe Triac (MS) |

|---|---|---|---|

| Jenis Beban yang Didorong | Arus bolak-balik / Arus searah | Hanya DC | Hanya AC |

| Kecepatan Beralih | Lambat (~10ms) | Sangat Cepat (<1ms) | Cepat (<1ms) |

| Frekuensi Pengalihan | Rendah (disarankan <0,1Hz) | Sangat Tinggi (rentang kHz) | Relatif Tinggi |

| Jangka hidup | Terbatas (Mekanik) | Panjang (Solid-State) | Panjang (Solid-State) |

| Kapasitas Saat Ini | Lebih tinggi (misalnya, 2A) | Lebih rendah (misalnya, 0,5A) | Sedang (misalnya 0,5-1A) |

| Isolasi | Baik (Kesenjangan fisik) | Biasanya terisolasi secara opto | Biasanya terisolasi secara opto |

| Toleransi Lonjakan | Lebih baik | Lebih rendah, membutuhkan perlindungan | Lebih rendah, membutuhkan perlindungan |

| Persyaratan Daya Eksternal | Rangkaian beban membutuhkan daya AC/DC sendiri | Rangkaian beban membutuhkan daya DC sendiri | Rangkaian beban membutuhkan daya AC sendiri |

| Aplikasi Umum | Kontaktor, Solenoid, Lampu | Pulsa Kecepatan Tinggi (Gerakan), SSR, LED | Solenoid AC, Beban AC Kecil |

Panduan Pemilihan:

- Jika bebannya AC atau DC, dan frekuensi switching rendah (misalnya, kurang dari 6 kali per menit), Relay Output sering kali menjadi pilihan yang lebih disukai karena kesederhanaan dan efektivitas biaya.

- Jika diperlukan pengalihan kecepatan tinggi, pembangkitan keluaran pulsa (untuk kontrol gerakan), atau pengalihan beban DC yang sering, Keluaran Transistor diperlukan. Ingatlah untuk memilih Sink (NPN) atau Source (PNP) berdasarkan desain sistem dan jenis sensor Anda.

- Jika bebannya AC dan memerlukan pengalihan yang lebih cepat daripada relai atau operasi yang sangat sering, Keluaran Triac dapat dipertimbangkan.

Kesimpulan:

Pengontrol Logika Terprogram (PLC), dengan fleksibilitasnya yang melekat, fungsionalitas yang tangguh, kemudahan pemrograman dan pemeliharaan, serta keandalan yang luar biasa, merupakan komponen inti yang sangat diperlukan dalam bidang kontrol otomasi industri modern.

Penerapannya mencakup mulai dari kendali logika digital fundamental hingga kendali gerak canggih, pengaturan analog presisi, pemrosesan data tingkat lanjut, serta komunikasi jaringan lancar yang meresap ke dalam lini produksi dan peralatan otomatis di berbagai industri.

Memahami konsep dasar PLC, mengenali beragam kemampuannya, dan menguasai teknik pengkabelan input/output yang benar (terutama membedakan antara Sink/Source, NPN/PNP, dan memilih jenis output yang tepat) merupakan keterampilan penting bagi setiap insinyur dan teknisi otomasi.

Seiring terus berkembangnya Industri 4.0 dan manufaktur pintar, PLC akan mempertahankan peran pentingnya, memberdayakan perusahaan untuk mencapai produksi yang lebih efisien, cerdas, dan fleksibel.

Dukung proyek Anda dengan PLC Omron, Mitsubishi, Schneider baru dan asli – tersedia sekarang!

Hubungi kami

Cukup isi nama, alamat email, dan deskripsi singkat pertanyaan Anda dalam formulir ini. Kami akan menghubungi Anda dalam waktu 24 jam.

Kategori Produk

Produk Penjualan Panas

Anda Mungkin Juga Menemukan Topik Ini Menarik

Panduan Pembelian PLC Omron: Bagaimana Membuat Pilihan Terbaik?

Panduan Membeli PLC Omron: Bagaimana Cara Membuat Pilihan Terbaik? Apakah Anda kewalahan dengan berbagai macam PLC Omron?

Menjelajahi Kekuatan Sensor: Jenis, Penggunaan, dan Aplikasi

Sensor ada di sekitar kita, bekerja secara diam-diam di balik layar untuk membuat hidup kita lebih mudah, efisien, dan aman. Mulai dari menyalakan lampu saat kita memasuki ruangan hingga memastikan keselamatan di dalam kendaraan kita, sensor merupakan bagian penting dari teknologi modern.

Kasus Kerjasama dengan Pelanggan Amerika-OA 30 Ketentuan Pembayaran

Kasus Kerjasama dengan Pelanggan Amerika-OA 30 Ketentuan Pembayaran Untuk meningkatkan efisiensi dan efektivitas kemitraan kami, organisasi kami terus-menerus