Înțelegerea PLC-urilor: utilizări ale controlerelor logice programabile

Acest articol demitizează pentru ce este folosit un PLC, cum funcționează și de ce este crucial în peisajul industrial de astăzi. Indiferent dacă sunteți nou în concept sau doriți să vă aprofundați înțelegerea, citiți mai departe pentru a descoperi rolul esențial al PLC-urilor în automatizarea proceselor industriale.

Cuprins

Ce este un PLC și cum funcționează?

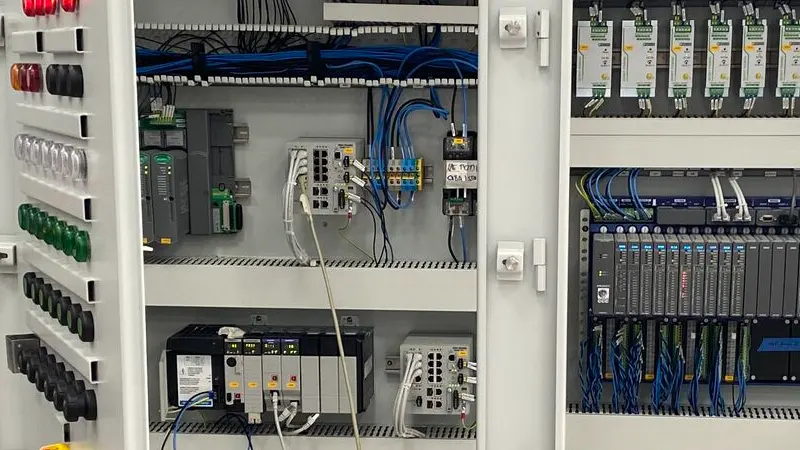

Un controler logic programabil (PLC) este un calculator industrial specializat conceput pentru automatizarea și controlul proceselor în timp real. Spre deosebire de computerele obișnuite, PLC-urile sunt construite pentru a rezista la condiții dure de mediu, cum ar fi temperaturi extreme, umiditate și zgomot electric, făcându-le ideale pentru setările industriale.

Componentele unui PLC

Un sistem PLC tipic cuprinde:

- Unitate centrală de procesare (CPU): Creierul care execută programul PLC.

- Module de intrare: Primiți semnale de la dispozitive de intrare, cum ar fi senzori, comutatoare și butoane.

- Module de ieșire: Trimiteți semnale către dispozitivele de ieșire, cum ar fi motoare, supape și lumini.

- Alimentare electrică: Oferă puterea necesară PLC-ului.

- Dispozitiv de programare: Folosit pentru programarea și configurarea PLC-ului, adesea prin intermediul unui software de programare specializat.

Cum funcționează un PLC?

Un PLC funcționează prin parcurgerea continuă a trei pași principali:

- Scanare de intrare: PLC-ul primește date de intrare de la dispozitivele de intrare conectate.

- Execuție program: Procesează datele de intrare utilizând logica programului definită în programul PLC.

- Scanare de ieșire: trimite comenzi către dispozitivele de ieșire pe baza datelor procesate.

Acest proces ciclic permite PLC-ului să monitorizeze și să controleze procesele eficient, asigurând funcționarea precisă a mașinilor și sistemelor.

De ce sunt utilizate PLC-urile în automatizarea industrială?

PLC-urile sunt utilizate pe scară largă în automatizarea industrială datorită fiabilității, flexibilității și eficienței lor. Iată principalele motive pentru care industriile folosesc PLC-uri:

Fiabilitate și durabilitate

- Design robust: PLC-urile sunt construite pentru a funcționa în condiții dificile, minimizând timpul de nefuncționare.

- Performanță constantă: Ele oferă un control stabil asupra proceselor, critic pentru menținerea calității.

Flexibilitate și scalabilitate

- Structură modulară: PLC-uri modulare cum ar fi PLC Mitsubishi permite o expansiune ușoară prin adăugarea de module PLC.

- Adaptabilitate: Programele pot fi modificate pentru a se adapta modificărilor din procesul de producție fără a modifica hardware-ul.

Funcționare în timp real

- Răspuns imediat: PLC-urile funcționează în timp real, asigurând că procesele reacţionează rapid la intrare

- Control de precizie: Gestionați sarcini complexe cu precizie ridicată, esențială pentru procesele industriale moderne.

Simplificarea sistemelor complexe

- Înlocuiește sistemele logice releu: Simplifica cablarea si reduce componentele fizice necesare.

- Depanare îmbunătățită: Mai ușor de identificat probleme în cadrul programului PLC în comparație cu sistemele tradiționale.

Tipuri de PLC-uri: Alegerea controlerului logic programabil potrivit

Când vine vorba de alegerea unui PLC, înțelegerea diferitelor tipuri de PLC-uri este esențială.

PLC-uri modulare

- Descriere: Constă din module separate pentru CPU, intrări, ieșiri și protocoale de comunicație.

- Avantaje: Foarte scalabil și personalizabil pentru nevoi specifice.

- Aplicatii: Potrivit pentru procese complexe care necesită numeroase intrări și ieșiri.

PLC-uri compacte (PLC-uri standard)

- Descriere: Unități all-in-one cu capabilități I/O fixe.

- Avantaje: rentabil și economisește spațiu.

- Aplicații: Ideal pentru sarcini de control mai simple, cu cerințe limitate de I/O.

PLC-uri montate pe rack

- Descriere: Modulele sunt montate pe rafturi, permițând o extindere extinsă.

- Avantaje: Suportă un număr mare de puncte I/O și putere mare de procesare.

- Aplicații: Aplicații industriale la scară largă, cum ar fi controlul proceselor în rafinăriile de petrol.

Atunci când alegeți un PLC, luați în considerare factori precum:

- Complexitatea procesului: Natura sarcinilor și controlul necesar.

- Cerințe I/O: Numărul și tipul dispozitivelor de intrare și ieșire.

- Conditii de mediu: Temperatura, praful, nivelul de umiditate din mediul de operare.

- Nevoi de comunicare: Integrare cu sisteme SCADA, HMI-uri, și alte dispozitive externe.

Branduri ca Omron PLC şi PLC Schneider oferă diverse PLC-uri cu diferite caracteristici PLC pentru a se potrivi diverselor nevoi industriale.

Cum sunt programate PLC-urile? Înțelegerea limbajelor de programare PLC

PLC-urile sunt programate folosind limbaje de programare specializate care instruiesc PLC-ul cum să răspundă la anumite condiții de intrare.

Limbaje comune de programare PLC

- Logica de scară (diagrama de scară)

- Cel mai frecvent folosit limbaj de programare PLC.

- Seamănă cu logica tradițională a releului, făcându-l intuitiv pentru inginerii familiarizați cu circuitele electrice.

- Ideal pentru operații simple de control și secvențiere.

- Text structurat

- Limbajul textual de nivel înalt similar cu Pascal.

- Potrivit pentru funcții matematice complexe și algoritmi.

- Diagrama blocului funcțional (FBD)

- Limbajul grafic folosind blocuri pentru a reprezenta funcții.

- Excelent pentru controlul procesului analogic și blocul funcțional

- Diagramă de funcții secvențiale (SFC)

- Reprezintă procesele ca o serie de pași și tranziții.

- Util pentru procese în loturi și funcții secvențiale.

- Lista de instrucțiuni

- Limbajul textual de nivel scăzut, asemănător codului de asamblare.

- Eficient, dar mai puțin intuitiv datorită sintaxei sale concise.

Concepte de programare

- Intrări și ieșiri: Înțelegerea modului în care dispozitivele de intrare, cum ar fi senzorii și comutatoarele, afectează ieșirile.

- Logica de control: Dezvoltarea logicii programului care definește relația dintre intrări și ieșiri.

- Temporizatoare și contoare: Gestionarea evenimentelor pe baza timpului sau a numărului.

- Tratarea datelor: Lucrul cu variabile, matrice și stocare de date.

Software de programare

Producătorii oferă adesea software de programare proprietar pentru PLC-urile lor. Acest software include instrumente pentru scrierea, simularea și depanarea programelor PLC.

Utilizarea eficientă a unui PLC necesită familiarizarea cu aceste concepte și limbaje de programare. Folosind limbajul adecvat, inginerii pot crea sisteme de control eficiente și robuste.

PLC-uri, sisteme SCADA și HMI: cum funcționează împreună?

În domeniul automatizării industriale, PLC-urile funcționează adesea alături de sistemele SCADA și HMI-urile pentru a forma un sistem de control integrat.

PLC-uri (controlere logice programabile)

- Rol: Executați controlul la nivel de mașină sau proces.

- Functionalitate: Procesați datele de intrare și controlați dispozitivele de ieșire în timp real.

HMI-uri (Interfețe om-mașină)

- Rol: Furnizați o interfață între operatori și mașini.

- Functionalitate: Afișați datele de proces, permiteți intrările utilizatorului și vizualizați stările sistemului.

- Exemple: Proface HMI, HMI Mitsubishi.

Sisteme SCADA (control de supraveghere și achiziție de date)

- Rol: Supravegheați și controlați mai multe PLC-uri într-o unitate sau regiune.

- Funcționalitate: Colectați date de la PLC-uri, asigurați controlul de supraveghere și facilitați analiza datelor.

- Importanţă: Esențial pentru operațiuni la scară largă, cum ar fi stațiile de tratare a apei și rețelele electrice.

Protocoale de comunicare

- Scop: Activați schimbul de date între PLC-uri, HMI-uri și sisteme SCADA.

- Protocoale comune: Modbus, Profibus, Ethernet/IP.

- Beneficii: Permite controlul coordonat, înregistrarea datelor și monitorizarea de la distanță.

Prin integrarea acestor sisteme, industriile obțin o automatizare fără întreruperi, o eficiență îmbunătățită și capacități mai bune de luare a deciziilor.

Aplicații ale PLC-urilor în automatizarea industrială

PLC-urile sunt utilizate în diverse industrii datorită versatilității lor. Iată câteva aplicații tipice:

Fabricarea

- Liniile de asamblare: Controlați brațele robotizate, transportoarele și mașinile de scule.

- Controlul calității: Monitorizați parametrii de producție pentru a asigura coerența.

Sectorul Energetic

- Generare de energie: Gestionați turbinele, generatoarele și sistemele de distribuție.

- Petrol și gaze: Controlați operațiunile de foraj și sistemele de conducte.

Managementul apei și al deșeurilor

- Stații de tratare: Reglați pompele, mixerele și dozarea substanțelor chimice.

Industria Auto

- Liniile de producție: Coordonează sarcini complexe în asamblarea vehiculelor.

Automatizarea clădirilor

- Sisteme HVAC: Controlați încălzirea, ventilația și aerul condiționat.

- Sisteme de iluminat: Automatizați iluminarea în funcție de ocupare sau de ora din zi.

Prin utilizarea unui PLC, industriile pot automatiza procesele, pot spori siguranța, pot reduce erorile umane și pot optimiza operațiunile.

Exemplu real: controlul unei întregi linii de producție

Un PLC poate gestiona o întreagă linie de producție prin:

- Primirea intrărilor: Colectarea datelor de la senzori (temperatura, presiune, proximitate).

- Prelucrarea datelor: Executarea programului PLC pentru a determina acțiunile necesare.

- Controlul ieșirilor: Operarea motoarelor, actuatoarelor și a altor dispozitive pentru a îndeplini sarcini.

- Comunicare: Partajarea informațiilor cu sistemele SCADA și HMI-urile pentru monitorizare și control.

Această integrare minimizează timpul de nefuncționare și crește productivitatea.

Întrebări frecvente

Cel mai frecvent utilizat pentru programarea PLC-urilor este Ladder Logic, care seamănă cu diagramele logice cu relee electrice. Este intuitiv pentru cei familiarizați cu schemele de circuit și este ideal pentru sarcini de control simple până la moderat complexe.

PLC-urile comunică folosind diferite porturi și protocoale de comunicație, cum ar fi Ethernet/IP, Modbus și Profibus. Aceste protocoale permit schimbul de date cu HMI-uri, sisteme SCADA și alte dispozitive externe, facilitând controlul și monitorizarea integrate.

- Flexibilitate: Reprogramat cu ușurință pentru diferite sarcini.

- Economie de spațiu: Reduce complexitatea cablajului.

- Fiabilitate: Rate mai mici de defectare din cauza mai puține componente mecanice.

- Funcții avansate: Capabilități precum înregistrarea datelor, calcule complexe și comunicare în rețea.

Luați în considerare:

- Cerințe de proces: nevoi de complexitate și control.

- Număr I/O: Numărul de intrări și ieșiri necesare.

- Factori de mediu: Condiții de funcționare precum temperatura și praful.

- Scalabilitate: Potenţială extindere viitoare.

- Compatibilitate: Integrare cu sistemele existente.

Da, PLC-urile pot procesa atât semnale analogice (valori variabile) cât și semnale discrete (stări pornit/oprit). Modulele de intrare sunt disponibile pentru diferite tipuri de semnal, permițând PLC-urilor să gestioneze diverse intrări de date.

Alimentați-vă proiectele cu PLC Omron, Mitsubishi, Schneider nou-nouț, original – în stoc, gata acum!

Concluzie

- PLC-urile sunt calculatoare industriale specializate utilizate pentru automatizarea și controlul mașinilor și proceselor în timp real.

- Acestea funcționează prin procesarea datelor de intrare de la dispozitivele de intrare și controlând dispozitivele de ieșire pe baza logicii de control programate.

- Programarea unui PLC implică utilizarea unor limbaje precum logica scară, text structurat și diagramă cu blocuri funcționale.

- Tipurile de PLC includ PLC-uri modulare, PLC-uri compacte și PLC-uri montate în rack, fiecare potrivit pentru diferite aplicații.

- PLC-urile lucrează adesea alături de sistemele HMI și SCADA pentru a forma soluții cuprinzătoare de automatizare.

- Alegerea unui PLC necesită luarea în considerare a complexității procesului, nevoilor I/O, condițiilor de mediu și scalabilitate.

- PLC-urile sunt utilizate în diverse industrii, sporind eficiența, fiabilitatea și siguranța în operațiuni.

Căutați PLC-uri noi, originale pentru proiectele dvs.? La Kwoco, stocăm cele mai noi PLC-uri de la mărci de top precum Omron, Mitsubishi, și Schneider. Cumpărați cu încredere - livrare rapidă, calitate garantată! Cumpărați acum

Contactaţi-ne

Doar completați numele dvs., adresa de e-mail și o scurtă descriere a solicitării dvs. în acest formular. Vă vom contacta în termen de 24 de ore.

Categoria de produs

Produse de vânzare fierbinte

De asemenea, puteți găsi aceste subiecte interesante

Ce este PLC Ladder Logic și cum funcționează?

Controlerele logice programabile (PLC) sunt coloana vertebrală a automatizării industriale, iar logica ladder este cel mai popular limbaj de programare folosit pentru a instrui aceste PLC-uri. Acest articol analizează elementele de bază ale logicii ladder, demistificând modul în care funcționează și de ce este esențial pentru oricine interesat de programarea PLC să înțeleagă. Indiferent dacă sunteți un inginer experimentat sau nou în domeniul automatizării, acest ghid vă va îmbunătăți cunoștințele și abilitățile.

Precizie de deblocare: stăpânirea codificatoarelor și a contoarelor de mare viteză cu PLC-uri

Acest articol se scufundă adânc în lumea codificatoarelor și a contoarelor de mare viteză (HSC), explicând modul în care acestea se interacționează cu controlerele logice programabile (PLC) pentru a oferi un control precis în aplicațiile de automatizare industrială. De la înțelegerea codificatoarelor rotative până la configurarea modulelor HSC, vom explora modul în care aceste tehnologii funcționează împreună pentru a îmbunătăți controlul vitezei, măsurarea poziției și eficiența generală a sistemului.

Probleme cu ecranul LCD, digitizor sau touchscreen? Găsiți soluția perfectă de afișare industrială!

Ecranul echipamentului dvs. industrial este crăpat, nu răspunde sau pur și simplu este învechit? Înțelegerea diferenței dintre LCD-uri, digitizatoare și ecrane tactile este crucială pentru reparații și upgrade-uri eficiente. Acest articol aprofundează în lumea afișajelor industriale, ajutându-vă să diagnosticați problemele, să alegeți piesele de schimb potrivite și să vă optimizați utilajele pentru performanțe de vârf. Vă vom prezenta ce este digitizatorul, ce este lcd-ul, ce este ecranul tactil! Este timpul să nu mai ghiciți și să începeți să reparați!