Programmazione PLC: una guida definitiva per principianti

Sommario

Questo articolo intende fornire una tabella di marcia strutturata e completa per principianti, esperti in transizione da altri mercati e designer che desiderano sistematizzare la propria conoscenza.

Esamineremo sicuramente le competenze fondamentali necessarie per la programmazione PLC, il confronto e la valutazione dei tradizionali PLC prodotti di automazione sul mercato e tracciare un percorso di comprensione efficace dal concetto alla pratica, aiutandoti a ottenere un vantaggio competitivo nel periodo del Settore 4.0.

Perché il PLC è la “valuta forte” del futuro

Quando parliamo di "Industria 4.0", "Produzione Intelligente" o "Internet of Points (IoT)", immaginiamo un impianto di produzione del futuro estremamente automatizzato e basato sui dati. Dietro questa grande storia, che guida silenziosamente ogni specifica attività sulla linea di produzione, c'è il Programmable Reasoning Controller (PLC).

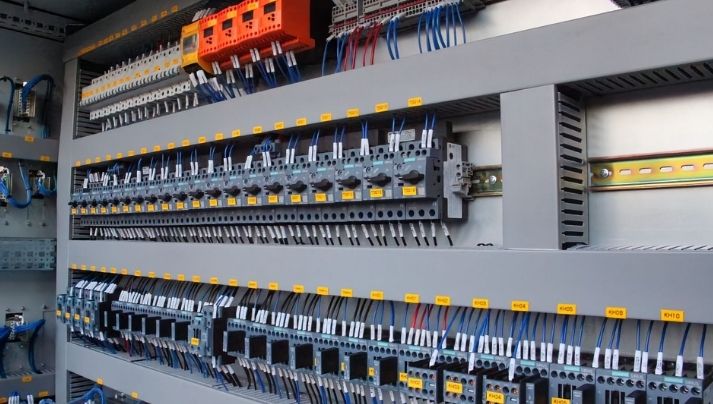

Nato negli anni '60 per sostituire i grandi e complessi armadi di controllo dei relè, si è poi evoluto in un sistema informatico commerciale che integra controllo, calcolo e comunicazione.

Dalle linee di saldatura nella produzione di veicoli alle linee di confezionamento nel settore alimentare, dai sistemi idrici urbani ai moderni centri di organizzazione logistica, i PLC sono onnipresenti.

Secondo un rapporto di MarketsandMarkets, si prevede che il mercato mondiale dei PLC continuerà a crescere stabilmente, trainato dalla ricerca incessante del settore manifatturiero mondiale di maggiori prestazioni, qualità superiore e flessibilità.

Per questo motivo, la conoscenza dei programmi PLC indica che hai acquisito la capacità di "parlare" con i moderni dispositivi industriali, il che lo rende un "denaro contante" indispensabile nella tua carriera specialistica.

Tuttavia, molti si sentono scoraggiati quando incontrano per la prima volta i PLC: "Non ho alcuna competenza elettrica, posso scoprirlo?" "La conoscenza è così complicata, da dove posso iniziare?"

Questo breve articolo chiarirà sicuramente questi dubbi e dimostrerà che, con la tecnica ideale, chiunque può comprendere sistematicamente i programmi PLC.

I. Strutturare una base solida: i 3 pilastri dei programmi PLC.

Così come per imparare una lingua è necessario prima comprendere l'alfabeto e la grammatica, per imparare i programmi PLC bisogna iniziare dalle sue parti più essenziali.

1. Il linguaggio delle macchine: apparecchiature numeriche

Il mondo interno di un PLC è un globo binario composto da "0" e "1". Tutte le direzioni e i dati complessi vengono inevitabilmente ricondotti a questo tipo di segnale elettrico basilare (ON/OFF).

Pertanto, il primo passo per scoprire i programmi PLC è riconoscere i diversi sistemi numerici e le loro conversioni.

- Binario: Il linguaggio operativo di base di un PLC, che comprende solo 0 e 1. Ad esempio, la visibilità o l'assenza di un segnale di ingresso o lo stato di avvio/arresto di un motore possono essere rappresentati da 1 e 0.

- Decimale: Il sistema di conteggio a noi più familiare nella vita di tutti i giorni, composto dalle cifre da 0 a 9.

- Esadecimale: Creato per rappresentare in modo molto più compatto i numeri binari lunghi, composti da 0-9 e AF. Viene utilizzato regolarmente per gestire indirizzi di memoria e interazione dati.

Conclusione: è necessario saper convertire il formato decimale in binario, poiché i valori di riferimento dei timer e dei contatori PLC (in decimale) vengono memorizzati e rifiniti all'interno in formato binario.

Tabella di conversione del sistema numerico.

| Decimale | Binario | Esadecimale | Riepilogo |

|---|---|---|---|

| 0 | 0000 | 0 | |

| 1 | 0001 | 1 | |

| 7 | 0111 | 7 | |

| 10 | 1010 | A partire da 10, l'esadecimale utilizza le lettere. | |

| 15 | 1111 | F | |

| 16 | 0001 0000 | 10 |

2. I contenitori delle informazioni: tipi di dati

Se i sistemi numerici sono le lettere, allora i tipi di dati sono le regole che definiscono esattamente come organizzare queste lettere in "parole".

In un PLC, le informazioni vengono memorizzate in diverse lunghezze e formati per adattarsi alle diverse esigenze applicative. Prendendo come esempio i PLC Siemens ampiamente utilizzati, i tipi di dati tipici sono:

- Morso: La più piccola unità di dati, con valore 0 o 1. Rappresenta un pulsante o un segnale di un'unità di rilevamento.

- Byte: Composto da 8 piccoli pezzi.

- Parola: Composto da 2 byte (16 bit). Generalmente utilizzato per salvare numeri interi (Int).

- Doppia parola: Composto da 2 parole (32 bit). Può essere utilizzato per memorizzare numeri interi più grandi (DInt) o numeri reali.

- Reale/Float: Un numero in virgola mobile utilizzato per rappresentare valori specifici con decimali, come il livello di temperatura o segnali analogici di stress. Occupa 32 bit di memoria.

Relazioni e dimensioni dei tipi di dati.

| Tipo di dati | Acronimo | Piccoli pezzi abitati | Intervallo di archiviazione/Descrizione |

|---|---|---|---|

| Morso | Un po | 1 | 0 o 1 |

| Byte | Byte | 8 | da 0 a 255 |

| Parola/Intero | Parola/ Int | 16 | -32.768 a 32.767 |

| Doppia parola/doppio intero | DWord/ DInt | 32 | -2.147.483.648 a 2.147.483.647 |

| Vero | Autentico/Drift | 32 | Numero in virgola mobile con decimali, ad esempio 3,14 |

Riconoscere queste tipologie di informazioni è fondamentale. L'utilizzo di una tipologia di informazioni errata può causare errori di programma o overflow di dati.

Ad esempio, se si mantiene un valore di temperatura che richiede una precisione decimale direttamente in una variabile Integer (Int), la componente frazionaria verrà sicuramente tagliata.

3. La regolazione della logica: algebra booleana

L'algebra booleana è il cuore della programmazione basata sul ragionamento a scaletta. Specifica le relazioni razionali di base, costituite principalmente da "AND", "OR" e "NOT".

- E: Il risultato è 1 solo se tutte le condizioni sono reali allo stesso tempo (1 ). Nel ragionamento a scaletta, questo è rappresentato da chiamate in serie . Circostanza applicativa: una macchina può avviarsi solo se il "pulsante di arresto di emergenza non è premuto" (problema A = 1) E il "pulsante di avvio è premuto" (condizione B = 1).

- O: Il risultato è 1 se almeno un problema è vero (1). Nella logica ladder, questo è rappresentato da chiamate in parallelo. Circostanza applicativa: una spia del sistema di allarme viene attivata se "Il livello di temperatura è elevato" (Problema A = 1) OPPURE "La pressione è insolita" (Condizione B = 1).

- NON: Il risultato è l'inverso del problema. Nel ragionamento a scaletta, questo è rappresentato da una chiamata Generalmente Chiusa (NC). Scenario applicativo: quando il livello del serbatoio non è completo (condizione A = 0), la pompa dovrebbe funzionare (uscita Y = 1). Questo problema viene applicato nel programma utilizzando una chiamata NC che sta per "livello non completo".

Conoscendo queste 3 operazioni standard e sensate, è possibile leggere e creare la maggior parte dei programmi PLC essenziali.

II. Confronto tra i principali prodotti di automazione PLC

Dopo aver appreso le nozioni fondamentali, il passo successivo importante è la scelta del marchio PLC ideale da studiare approfonditamente.

Diversi marchi hanno posizionamenti di mercato, programmi software e applicazioni settoriali diversi. Di seguito è riportata una valutazione relativa di numerosi importanti marchi internazionali di PLC.

| Attributo/Nome del marchio | Siemens | Rockwell (Allen Bradley) | Mitsubishi elettrico | Omron |

| Serie di articoli principali | Raccolta SIMATIC S7 (ad esempio, S7-1200, S7-1500) | Raccolta Allen-Bradley Logix (ad esempio, CompactLogix, ControlLogix) | Collezione MELSEC iQ-R/Q/FX | Serie Sysmac NJ/NX, serie CP |

| Mostra il programma software | Sito TIA | Studio 5000/ RSLogix 5000 | GX Works3/ Sviluppatore GX | Sysmac Studio/CX-One |

| Vantaggi di mercato | Leader del mercato europeo e mondiale; funzionalità potente e alta combinazione, eccelle nel controllo di processi complessi e complessi. | Dominante nel mercato nordamericano; i prodotti sono durevoli e affidabili, con origini profonde in mercati importanti come quello automobilistico e petrolchimico. | Leader nel mercato orientale; molto conveniente nei dispositivi di piccole dimensioni, nel controllo delle attività e nella robotica. | Solida presenza nella produzione di precisione, come quella dell'elettronica e dei semiconduttori; stretta combinazione di unità di rilevamento e controllori. |

| Alla scoperta della curva | Il software è potente ma abbastanza semplice; i principianti hanno bisogno di tempo per adattarsi all'ambiente integrato nel sito TIA. | Strutturato in modo logico, ma le licenze delle applicazioni software sono costose, il che rende il corso meno piacevole per alcuni studenti. | Interfaccia utente intuitiva del software e ampia raccolta di linee guida: la serie FX è ideale per principianti e piccoli lavori. | Linea di prodotti chiara e software altamente integrato; focalizzato sulla soluzione e relativamente facile da usare. |

Raccomandazione per principianti:

- Se il vostro obiettivo sono impianti di grandi dimensioni o strumenti di fabbricazione europea, iniziare con Siemens S7-1200 e TIA Portal è la scelta migliore, grazie alla sua elevata quota di mercato e alla leadership tecnica.

- Se ti stai concentrando su dispositivi di piccole dimensioni o hai un budget limitato, la serie Mitsubishi FX è un punto di partenza eccezionale, con abbondanti risorse di apprendimento e costi hardware piuttosto ridotti.

III. Dal concetto alla pratica: un percorso di apprendimento ad alta efficienza in quattro fasi

La conoscenza accademica è la base, ma solo il metodo può costruire il grattacielo.

Fase 1: Simulazione del programma software per familiarizzare con l'atmosfera

Scarica e installa il software di simulazione del marchio selezionato (ad esempio, TIA Site, GX Works3). Senza acquistare hardware, utilizza la funzione di simulazione integrata per creare il tuo primo progetto "Hello there World": un semplice circuito start-stop-latch.

Prendi confidenza con l'interfaccia utente del software, impara a creare tag (variabili), a scrivere un ragionamento a scaletta e a scaricare e tenere traccia di un programma.

Azione 2: Padroneggiare le istruzioni di base

Scoprire e mettere in pratica sistematicamente le funzioni fondamentali conformi:.

- Linee guida Little Bit Logic: AND, OR, NOT, bobine di uscita e così via.

- Timer: On-Delay (BUNCH), Off-Delay (TOF) per implementare funzionalità come l'inizio ritardato e l'uscita posticipata.

- Contatori: Conteggio in avanti (CTU), Conteggio alla rovescia (CTD) per raccogliere i conteggi degli articoli, registrare i tempi dei cicli e così via.

- Linee guida per lo spostamento (MOV): Per spostare i dati da un indirizzo di memoria a un altro.

Fase 3: affrontare gli studi di situazione standard

Una volta comprese le istruzioni di base, prova a completare alcune attività tradizionali di livello base, come:

- Controllo avanti/indietro del motore trifase.

- Tensione abbassata stella-triangolo a partire da .

- Controllo del traffico.

- Controllo automatico del carrello alternativo.

Questi casi di studio ti aiuteranno sicuramente a collegare indicazioni specifiche in un quadro logico per risolvere problemi del mondo reale.

Azione 4: Esplora le funzionalità avanzate e il metodo pratico

Una volta acquisita dimestichezza con i programmi fondamentali, è possibile passare ad aree più avanzate:

- Elaborazione del segnale analogico: Scopri come controllare i segnali provenienti da unità di rilevamento analogiche (livello di temperatura, pressione) ed eseguire il controllo PID.

- Conteggio ad alta velocità e uscita a impulsi: Utilizzato per collegare encoder e gestire motori elettrici passo-passo/servo.

- Comunicazione e networking: Scopri lo scambio di informazioni tra PLC o tra un PLC e un Interfaccia uomo-macchina (Interfaccia uomo-macchina) o un computer gestionale.

- Cercare opportunità pratiche: Se possibile, acquista un pacchetto base PLC per esercitarti con il cablaggio elettrico e il debugging. Niente offre un senso di realizzazione e una comprensione più profonda dell'illuminazione diretta di una luce o del pilotaggio di un motore. Puoi anche fare riferimento ai requisiti e alle best practice di aziende autorevoli come l'International Culture of Automation (ISA) per migliorare le tue competenze professionali.

Conclusione

Conoscere i PLC non è una tecnologia moderna irraggiungibile e pesante, ma un percorso di avanzamento delle competenze con un percorso e un ragionamento chiari.

I principi fondamentali sono: inizialmente, acquisire una solida conoscenza dei tre pilastri teorici: sistemi numerici, tipi di dati e procedure logiche. In secondo luogo, scegliere con attenzione un marchio PLC mainstream come piattaforma di apprendimento in base ai propri obiettivi lavorativi e alle esigenze del mercato. Infine, seguire un percorso strutturato dalla simulazione all'applicazione pratica e dal semplice al complesso, interiorizzando le conoscenze accademiche in una capacità analitica sensata con pratica continua e sfide basate su progetti.

L'ondata di automazione industriale è ormai giunta e, in quanto elemento centrale di questa rivoluzione, l'importanza del PLC non può essere sopravvalutata.

Iniziare il tuo percorso formativo oggi non è solo un investimento in una competenza, ma un investimento finanziario in un futuro pieno di opportunità. Ci auguriamo che questa guida sia un valido punto di partenza e un compagno affidabile nel tuo percorso verso la comprensione dei programmi PLC.

Dai potenza ai tuoi progetti con i nuovi PLC originali Omron, Mitsubishi e Schneider, disponibili in magazzino e pronti da subito!

Contattaci

Basta compilare il tuo nome, indirizzo email e una breve descrizione della tua richiesta in questo modulo. Ti contatteremo entro 24 ore.

Potresti trovare interessanti anche questi argomenti

Risoluzione dei problemi del servo Mitsubishi: risoluzione dell'allarme del driver AL16

Risoluzione dei problemi del servo Mitsubishi: risoluzione dell'allarme del driver AL16 I sistemi servo Mitsubishi sono rinomati per la loro affidabilità e precisione, spesso distribuiti

Comprensione di affondamento e sourcing nei sistemi PLC

Nei controllori logici programmabili (PLC), i termini "sinking" e "sourcing" svolgono un ruolo critico nel definire il flusso di corrente nei moduli di input e output digitali. Sebbene il concetto possa inizialmente sembrare tecnico, è radicato nei principi elettrici di base ed è essenziale per progettare sistemi PLC efficienti e funzionali.

Cos'è un timer in un PLC e come funziona?

Cos'è un timer in PLC e come funziona? Nel mondo dell'automazione industriale, il tempo è tutto.