A PLC-k megértése: Programozható logikai vezérlők használata

Ez a cikk megmagyarázza, mire használják a PLC-t, hogyan működik, és miért döntő fontosságú a mai ipari környezetben. Akár új a koncepcióban, akár elmélyíteni szeretné tudását, olvasson tovább, és fedezze fel a PLC-k kulcsfontosságú szerepét az ipari folyamatok automatizálásában.

Tartalomjegyzék

Mi az a PLC és hogyan működik?

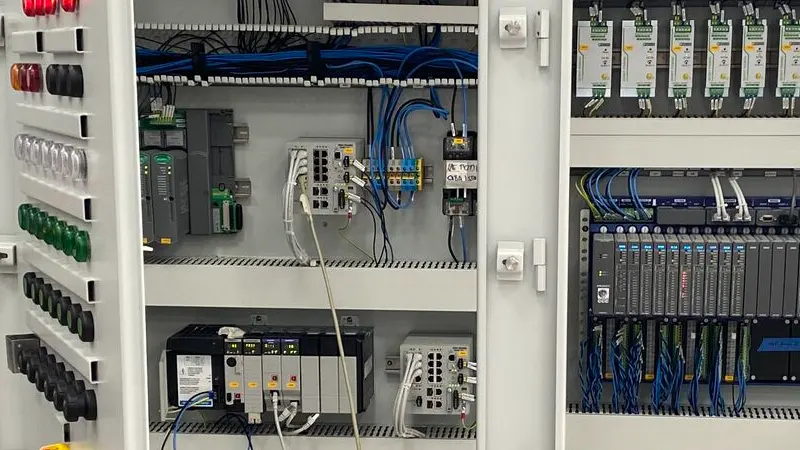

Programozható logikai vezérlő (PLC) egy speciális ipari számítógép, amelyet a folyamatok valós idejű automatizálására és vezérlésére terveztek. A hagyományos számítógépekkel ellentétben a PLC-ket úgy építették meg, hogy ellenálljanak az olyan zord környezeti feltételeknek, mint a szélsőséges hőmérséklet, páratartalom és elektromos zaj, így ideálisak ipari környezetben.

A PLC alkatrészei

Egy tipikus PLC rendszer a következőket tartalmazza:

- Központi feldolgozó egység (CPU): Az agy, amely végrehajtja a PLC programot.

- Bemeneti modulok: Jelek fogadása bemeneti eszközöktől, például érzékelőktől, kapcsolóktól és gomboktól.

- Kimeneti modulok: Küldjön jeleket a kimeneti eszközökhöz, például motorokhoz, szelepekhez és lámpákhoz.

- Tápegység: Biztosítja a szükséges áramellátást a PLC számára.

- Programozó eszköz: A PLC programozására és konfigurálására szolgál, gyakran speciális programozószoftveren keresztül.

Hogyan működik a PLC?

A PLC úgy működik, hogy három fő lépésen keresztül folyamatosan ciklikusan működik:

- Input Scan: A PLC bemeneti adatokat fogad a csatlakoztatott bemeneti eszközöktől.

- Programvégrehajtás: A bemeneti adatokat a PLC programban meghatározott programlogika segítségével dolgozza fel.

- Output Scan: Parancsokat küld a kimeneti eszközöknek a feldolgozott adatok alapján.

Ez a ciklikus folyamat lehetővé teszi, hogy a PLC hatékonyan felügyelje és irányítsa a folyamatokat, biztosítva a gépek és rendszerek pontos működését.

Miért használnak PLC-ket az ipari automatizálásban?

A PLC-ket megbízhatóságuk, rugalmasságuk és hatékonyságuk miatt széles körben használják az ipari automatizálásban. Íme a legfontosabb okok, amelyek miatt az iparágak PLC-ket használnak:

Megbízhatóság és tartósság

- Masszív kialakítás: A PLC-ket nehéz körülmények között történő működésre tervezték, minimalizálva az állásidőt.

- Egyenletes teljesítmény: Stabil ellenőrzést biztosítanak a folyamatok felett, ami kritikus a minőség fenntartása szempontjából.

Rugalmasság és méretezhetőség

- Moduláris felépítés: Moduláris PLC-k, mint Mitsubishi PLC egyszerű bővítést tesz lehetővé PLC modulok hozzáadásával.

- Alkalmazkodóképesség: A programok a hardver megváltoztatása nélkül módosíthatók, hogy alkalmazkodjanak a gyártási folyamat változásaihoz.

Valós idejű működés

- Azonnali válasz: A PLC-k valós időben működnek, biztosítva, hogy a folyamatok gyorsan reagáljanak a bemenetre

- Precíziós vezérlés: A modern ipari folyamatokhoz nélkülözhetetlen összetett feladatok nagy pontosságú kezelése.

Komplex rendszerek egyszerűsítése

- A relé logikai rendszereket helyettesíti: Egyszerűsíti a vezetékezést és csökkenti a szükséges fizikai alkatrészek számát.

- Továbbfejlesztett hibaelhárítás: A hagyományos rendszerekhez képest könnyebben azonosíthatók a problémák a PLC programon belül.

A PLC-k típusai: A megfelelő programozható logikai vezérlő kiválasztása

A PLC kiválasztásakor elengedhetetlen a különböző típusú PLC-k megértése.

Moduláris PLC-k

- Leírás: Külön modulokból áll a CPU, a bemenetek, a kimenetek és a kommunikációs protokollok számára.

- Előnyök: Erősen méretezhető és egyedi igényekhez szabható.

- Alkalmazások: Alkalmas összetett folyamatokhoz, amelyek számos bemenetet és kimenetet igényelnek.

Kompakt PLC-k (standard PLC-k)

- Leírás: All-in-one egységek rögzített I/O képességekkel.

- Előnyök: Költséghatékony és helytakarékos.

- Alkalmazások: Ideális egyszerűbb vezérlési feladatokhoz, korlátozott I/O követelményekkel.

Rackbe szerelhető PLC-k

- Leírás: A modulok állványokra vannak felszerelve, ami lehetővé teszi a széles körű bővítést.

- Előnyök: Támogatja a nagyszámú I/O pontot és a nagy feldolgozási teljesítményt.

- Alkalmazások: Nagyszabású ipari alkalmazások, mint például az olajfinomítók folyamatszabályozása.

A PLC kiválasztásakor vegye figyelembe az alábbi tényezőket:

- A folyamat összetettsége: A szükséges feladatok és ellenőrzés jellege.

- I/O követelmények: A bemeneti és kimeneti eszközök száma és típusa.

- Környezeti feltételek: Hőmérséklet, por, páratartalom a működési környezetben.

- Kommunikációs igények: Integráció SCADA rendszerekkel, HMI-kés egyéb külső eszközök.

Olyan márkák, mint Omron PLC és Schneider PLC különféle PLC-ket kínálnak különböző PLC-funkciókkal, hogy megfeleljenek a különféle ipari igényeknek.

Hogyan programozzák a PLC-ket? A PLC programozási nyelvek megértése

A PLC-k speciális programozási nyelvekkel vannak programozva, amelyek arra utasítják a PLC-t, hogy hogyan reagáljon bizonyos bemeneti feltételekre.

Általános PLC programozási nyelvek

- Létralogika (létradiagram)

- A leggyakrabban használt PLC programozási nyelv.

- A hagyományos relélogikára hasonlít, így az elektromos áramkörökben jártas mérnökök számára intuitív.

- Ideális egyszerű vezérlési és sorrendi műveletekhez.

- Strukturált szöveg

- A Pascalhoz hasonló magas szintű szövegnyelv.

- Alkalmas összetett matematikai függvényekhez és algoritmusokhoz.

- Funkcióblokk diagram (FBD)

- Grafikus nyelv blokkokkal a függvények ábrázolására.

- Kiválóan alkalmas analóg folyamatvezérlésre és funkcióblokkra

- Szekvenciális funkciódiagram (SFC)

- A folyamatokat lépések és átmenetek sorozataként ábrázolja.

- Hasznos kötegelt folyamatokhoz és szekvenciális funkciókhoz.

- Utasítások listája

- Alacsony szintű szövegnyelv, amely összeállítási kódra emlékeztet.

- Hatékony, de kevésbé intuitív a tömör szintaxis miatt.

Programozási fogalmak

- Bemenetek és kimenetek: Annak megértése, hogy a bemeneti eszközök, például az érzékelők és kapcsolók hogyan befolyásolják a kimeneteket.

- Vezérlési logika: Programlogika fejlesztése, amely meghatározza a bemenetek és a kimenetek közötti kapcsolatot.

- Időzítők és számlálók: Események kezelése idő vagy számok alapján.

- Adatkezelés: Munka változókkal, tömbökkel és adattárolással.

Programozó szoftver

A gyártók gyakran biztosítanak saját programozószoftvert PLC-ikhez. Ez a szoftver PLC-programok írására, szimulálására és hibakeresésére szolgáló eszközöket tartalmaz.

A PLC hatékony használatához ismerni kell ezeket a programozási fogalmakat és nyelveket. A megfelelő nyelv használatával a mérnökök hatékony és robusztus vezérlőrendszereket hozhatnak létre.

PLC-k, SCADA-rendszerek és HMI-k: hogyan működnek együtt?

Az ipari automatizálás területén a PLC-k gyakran a SCADA-rendszerek és a HMI-k mellett működnek, így integrált vezérlőrendszert alkotnak.

PLC-k (programozható logikai vezérlők)

- Szerep: Végezze el az irányítást a gép vagy a folyamat szintjén.

- Funkcionalitás: A bemeneti adatok feldolgozása és a kimeneti eszközök vezérlése valós időben.

HMI-k (ember-gép interfészek)

- Szerep: Biztosítson interfészt a kezelők és a gépek között.

- Funkcionalitás: Megjelenítheti a folyamatadatokat, engedélyezheti a felhasználói beviteleket, és megjelenítheti a rendszerállapotokat.

- Példák: Proface HMI, Mitsubishi HMI.

SCADA rendszerek (felügyeleti ellenőrzés és adatgyűjtés)

- Szerep: Több PLC felügyelete és vezérlése egy létesítményben vagy régióban.

- Funkcionalitás: Adatok gyűjtése a PLC-kből, felügyeleti ellenőrzés biztosítása és az adatok elemzésének megkönnyítése.

- Fontosság: Kritikus a nagyszabású műveleteknél, például víztisztító telepeknél és elektromos hálózatoknál.

Kommunikációs protokollok

- Cél: PLC-k, HMI-k és SCADA rendszerek közötti adatcsere engedélyezése.

- Közös protokollok: Modbus, Profibus, Ethernet/IP.

- Előnyök: Lehetővé teszi az összehangolt vezérlést, adatnaplózást és távfelügyeletet.

E rendszerek integrálásával az iparágak zökkenőmentes automatizálást, jobb hatékonyságot és jobb döntéshozatali képességeket érnek el.

PLC-k alkalmazásai az ipari automatizálásban

A PLC-ket sokoldalúságuk miatt számos iparágban használják. Íme néhány tipikus alkalmazás:

Gyártás

- Összeszerelő vezetékek: Robotkarok, szállítószalagok és szerszámgépek vezérlése.

- Minőségellenőrzés: Figyelje a gyártási paramétereket a következetesség biztosítása érdekében.

Energia szektor

- Áramtermelés: Turbinák, generátorok és elosztórendszerek kezelése.

- Olaj és Gáz: Fúrási műveletek és csővezetékrendszerek vezérlése.

Víz- és hulladékgazdálkodás

- Kezelőtelepek: Szabályozza a szivattyúkat, keverőket és a vegyszeradagolást.

Autóipar

- Gyártósorok: Összetett feladatok koordinálása a járműszerelésben.

Épületautomatizálás

- HVAC rendszerek: A fűtés, szellőztetés és légkondicionálás szabályozása.

- Világítási rendszerek: A világítás automatizálása a foglaltság vagy a napszak alapján.

A PLC használatával az iparágak automatizálhatják a folyamatokat, növelhetik a biztonságot, csökkenthetik az emberi hibákat és optimalizálhatják a műveleteket.

Valós példa: Egy teljes gyártósor irányítása

A PLC a teljes gyártósort az alábbiakkal tudja kezelni:

- Bemenetek fogadása: Adatgyűjtés érzékelőktől (hőmérséklet, nyomás, közelség).

- Adatok feldolgozása: A PLC program végrehajtása a szükséges műveletek meghatározásához.

- Kimenetek vezérlése: Motorok, aktuátorok és egyéb eszközök működtetése feladatok elvégzéséhez.

- Kommunikáció: Információk megosztása SCADA rendszerekkel és HMI-kkel a megfigyeléshez és vezérléshez.

Ez az integráció minimalizálja az állásidőt és növeli a termelékenységet.

Gyakran Ismételt Kérdések

A PLC-k programozására leggyakrabban a Ladder Logic, amely az elektromos relé logikai diagramjaira hasonlít. Intuitív azok számára, akik ismerik az áramköri rajzokat, és ideális az egyszerű és közepesen összetett vezérlési feladatokhoz.

A PLC-k különféle portokon és kommunikációs protokollokon keresztül kommunikálnak, például Ethernet/IP, Modbus és Profibus. Ezek a protokollok lehetővé teszik az adatcserét a HMI-kkel, SCADA rendszerekkel és más külső eszközökkel, megkönnyítve az integrált vezérlést és felügyeletet.

- Rugalmasság: Könnyen átprogramozható különböző feladatokhoz.

- Helytakarékosság: Csökkenti a vezetékezés bonyolultságát.

- Megbízhatóság: Alacsonyabb meghibásodási arány a kevesebb mechanikai alkatrész miatt.

- Speciális funkciók: Olyan lehetőségek, mint az adatnaplózás, összetett számítások és hálózati kommunikáció.

Fontolja meg:

- Folyamatkövetelmények: Bonyolultság és ellenőrzési igények.

- I/O Count: A szükséges bemenetek és kimenetek száma.

- Környezeti tényezők: Működési feltételek, például hőmérséklet és por.

- Méretezhetőség: Lehetséges jövőbeli terjeszkedés.

- Kompatibilitás: Integráció meglévő rendszerekkel.

Igen, a PLC-k analóg jeleket (változó értékek) és diszkrét jeleket (be/ki állapotok) is képesek feldolgozni. Különféle jeltípusokhoz bemeneti modulok állnak rendelkezésre, amelyek lehetővé teszik a PLC-k számára, hogy különféle adatbemeneteket kezeljenek.

Erősítse meg projektjeit vadonatúj, eredeti Omron, Mitsubishi, Schneider PLC segítségével – raktáron, készen áll!

Következtetés

- A PLC-k speciális ipari számítógépek, amelyeket gépek és folyamatok valós idejű automatizálására és vezérlésére használnak.

- A bemeneti eszközök bemeneti adatainak feldolgozásával és a kimeneti eszközök vezérlésével működnek a programozott vezérlési logika alapján.

- A PLC programozása olyan nyelvek használatát foglalja magában, mint a létralogika, a strukturált szöveg és a funkcióblokk diagram.

- A PLC-k típusai közé tartoznak a moduláris PLC-k, a kompakt PLC-k és a rack-be szerelt PLC-k, amelyek mindegyike különböző alkalmazásokhoz alkalmas.

- A PLC-k gyakran együttműködnek a HMI és SCADA rendszerekkel, hogy átfogó automatizálási megoldásokat hozzanak létre.

- A PLC kiválasztásakor figyelembe kell venni a folyamat összetettségét, az I/O igényeket, a környezeti feltételeket és a méretezhetőséget.

- A PLC-ket különféle iparágakban használják, fokozva a működés hatékonyságát, megbízhatóságát és biztonságát.

Új, eredeti PLC-ket keres projektjeihez? A Kwoco-nál a legfrissebb PLC-ket kínáljuk olyan legnépszerűbb márkáktól, mint például Omron, Mitsubishi, és Schneider. Vásároljon bizalommal – gyors szállítás, garantált minőség! Vásároljon most

Lépjen kapcsolatba velünk

Csak töltse ki nevét, e-mail címét és kérésének rövid leírását ezen az űrlapon. 24 órán belül felvesszük Önnel a kapcsolatot.

Ezeket a témákat is érdekesnek találhatja

Lassú gépek javítása: PLC, HMI, szervo, érzékelők

Sokat leállnak a gépeid? Összetörnek? Ez nagy probléma! Ez pénzt veszít. Ez időt veszít. Nem tudod gyorsan csinálni a dolgokat.

CNC gépek elsajátítása: Az előtolás és az orsósebesség közötti döntő különbség megértése

Ez a cikk mélyen belemerül a CNC megmunkálás bonyolultságába, különös tekintettel két kritikus paraméterre: az előtolási sebességre és az orsósebességre. Bár látszólag egyszerűnek tűnik, az előtolás és az orsó fordulatszáma közötti különbség megértése alapvető fontosságú minden CNC-műveletben részt vevő számára, a kezdő gépészektől a tapasztalt szakemberekig. Ezek a tényezők elengedhetetlenek az optimális hatékonyság, precizitás és a szerszám élettartamának eléréséhez a különböző CNC megmunkálási folyamatokban. A CNC gépekkel és gyártóüzemekkel kapcsolatos tapasztalataimmal arra törekszem, hogy megosszam azokat a meglátásokat, amelyek megmagyarázzák ezeket a fogalmakat.

A CNC orsómotorok megértése: teljes útmutató

A CNC-orsós motorok a CNC-gépek szíve, lehetővé téve a pontosságot és a hatékonyságot a modern gyártásban. Akár tapasztalt gépész, akár csak kíváncsi ezeknek a gépeknek a működésére, ez az átfogó útmutató rávilágít az orsómotorok kritikus szerepére a CNC-technológiában.