Cómo se comunican eficientemente los sistemas PLC y SCADA

¿Alguna vez se ha encontrado con un retraso en la transmisión de datos o un fallo de control en una línea de producción? Si es así, comprender cómo SOCIEDAD ANÓNIMA y la comunicación SCADA es esencial.

Tabla de contenido

¿Cómo se establece la comunicación entre PLC y SCADA?

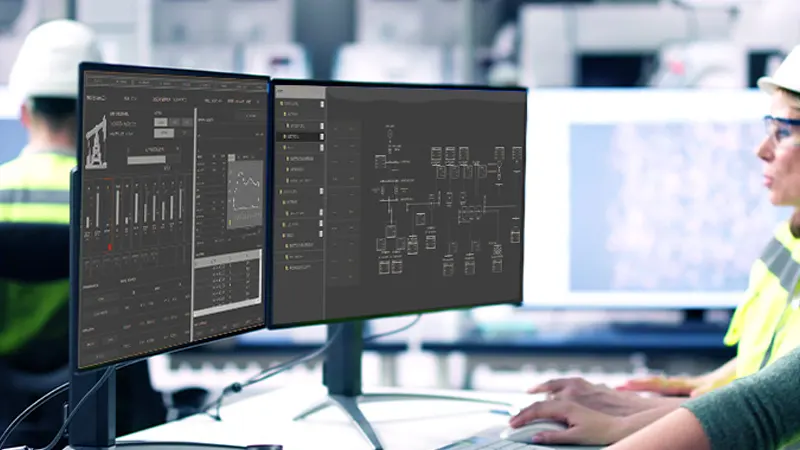

A PLC (controlador lógico programable) controla el equipo, mientras SCADA (Supervisión, Control y Adquisición de Datos) Monitorea y muestra datos. El PLC, un dispositivo de hardware, controla el equipo conectándose a puntos de entrada y salida. SCADA, que opera en una computadora o servidor, visualiza el estado de la fábrica en tiempo real.

Cuando el PLC ejecuta un programa, transmite datos al sistema SCADA mediante protocolos de comunicación. SCADA monitorea estos datos y los muestra a los operadores a través de una interfaz virtual.

Es importante tener en cuenta que SCADA no controla directamente la entrada y la salida, sino que envía comandos al PLC, lo que garantiza que la fábrica funcione de manera eficiente y segura.

¿Cómo garantizar una comunicación eficiente entre PLC y SCADA?

La comunicación entre PLC y SCADA normalmente utiliza protocolos como Modbus, Profibus, y Ethernet/IP.

Modbus: Un protocolo abierto, sencillo y fácil de implementar. Se utiliza ampliamente para el intercambio de datos entre dispositivos y admite tanto la comunicación en serie (como RS-232 y RS-485) como la comunicación Ethernet (como Modbus TCP). Es ideal para las necesidades básicas de transmisión de datos.

Profibus: Protocolo de bus de campo desarrollado en Alemania, conocido por su transmisión de alta velocidad y resistencia a interferencias. Es adecuado para aplicaciones complejas en fabricación mecánica y control de procesos, con una topología flexible para diferentes niveles de comunicación de dispositivos.

Ethernet/IP: Protocolo industrial basado en Ethernet que combina la velocidad y flexibilidad de Ethernet con la capacidad en tiempo real del protocolo CIP. Se utiliza habitualmente en aplicaciones que requieren control en tiempo real, como la robótica y la automatización de fábricas.

Las distintas marcas de equipos tienen requisitos de protocolo específicos. Por ejemplo, PLC de Siemens Normalmente se utiliza IPM o Profinet, mientras PLC de Mitsubishi puede utilizar Enlace CC.

- Siemens MPI y Profinet:

- MPI es un protocolo de interfaz multipunto comúnmente utilizado en los PLC de la serie S7 de Siemens para la comunicación en distancias cortas entre una pequeña cantidad de dispositivos, particularmente en los controladores S7-300 y S7-400.

- Profinet, un protocolo Ethernet industrial abierto, admite comunicaciones de alta velocidad y conexiones de múltiples dispositivos, lo que lo hace ideal para grandes fábricas y sistemas automatizados.

- Enlace CC de Mitsubishi:

- CC-Link, desarrollado por Mitsubishi, es un protocolo de bus de campo diseñado para sistemas de automatización de fábricas y control de dispositivos. Admite transferencia de datos a alta velocidad y grandes volúmenes de datos, lo que lo hace esencial en los sistemas PLC de Mitsubishi.

En SCADA, etiquetas Se definen para conectarse con direcciones de datos del PLC. Cada señal de entrada/salida tiene una dirección única y las etiquetas SCADA actúan como “espejos” de estas direcciones.

Cuando se actualizan los datos del PLC, la etiqueta SCADA correspondiente se sincroniza en tiempo real, lo que garantiza que los operadores tengan información actualizada. Por ejemplo, etiquetas de alarma Puede leer información de estado de los PLC y mostrar o activar alarmas dentro del sistema SCADA.

Preguntas frecuentes

¿Cómo mapear correctamente las etiquetas PLC y SCADA?

Cada dirección de E/S del PLC debe tener una etiqueta correspondiente en SCADA. La configuración correcta de estas etiquetas garantiza la lectura y sincronización de datos en tiempo real. La coherencia en las direcciones de las etiquetas y los tipos de datos es fundamental para evitar errores de lectura de datos.

¿Cómo garantizar la comunicación en tiempo real entre SCADA y PLC?

La comunicación en tiempo real se basa en protocolos como Modbus y Profinet, junto con mecanismos de sondeo. Establecer frecuencias de sondeo adecuadas y evitar escaneos de etiquetas innecesarios ayuda a reducir la latencia de la red y mejorar la sincronización de datos.

¿Qué sucede si el PLC y el SCADA pierden la conexión?

En caso de desconexión, los sistemas SCADA suelen registrar los últimos datos disponibles y activar alertas para notificar a los operadores. Algunos sistemas admiten la reconexión automática y permiten que las tareas pendientes se reanuden una vez que se restablece la conexión.

¿Son las diferentes marcas de PLC compatibles con los sistemas SCADA?

La mayoría de los sistemas SCADA admiten varios protocolos de comunicación, como Modbus y Ethernet/IP, lo que los hace compatibles con varias marcas de PLC. Para lograr una integración perfecta, se debe seleccionar el protocolo adecuado en función del modelo de PLC y las etiquetas deben estar configuradas correctamente en el sistema SCADA.

Potencie sus proyectos con PLC Omron, Mitsubishi y Schneider nuevos y originales: ¡en stock y listos ahora!

Conclusión

La colaboración entre el PLC y el SCADA permite una gestión inteligente de la fábrica. A través de un sistema de comunicación rápido y estable, todos los aspectos de la fábrica funcionan sin problemas, lo que mejora la productividad y evita los tiempos de inactividad causados por fallos en los equipos. Si desea obtener más información sobre el control de la automatización, no dude en ponerse en contacto con nosotros.

¿Buscas PLC nuevos y originales para tus proyectos? En Kwoco, tenemos en stock los PLC más recientes de las mejores marcas como Omrón, Mitsubishi, y SchneiderCompre con confianza: envío rápido, calidad garantizada. ¡Compre ahora!

Contáctenos

Simplemente complete su nombre, dirección de correo electrónico y una breve descripción de su consulta en este formulario. Nos comunicaremos con usted dentro de las 24 horas.

Categoría de producto

Productos en oferta

También te pueden interesar estos temas

¿Los PLC utilizan corriente alterna o corriente continua? Una guía completa

En el mundo de la automatización industrial, los controladores lógicos programables (PLC) desempeñan un papel crucial en el control de maquinaria y procesos. Una de las preguntas fundamentales que surgen al trabajar con PLC es si funcionan con corriente alterna (CA) o corriente continua (CC). Este artículo profundiza en las complejidades de las fuentes de alimentación de los PLC, ayudándole a comprender las diferencias entre CA y CC, la fuente de alimentación adecuada para su PLC y las implicaciones para sus sistemas de automatización.

Cómo elegir el bloque de terminales adecuado: una guía completa

Los bloques de terminales son componentes esenciales en los sistemas eléctricos, ya que garantizan conexiones seguras y organizadas entre varios cables. Estos dispositivos vienen en una variedad de tipos y configuraciones, cada uno adecuado para aplicaciones y entornos específicos.

Comprensión de la programación de PLC Mitsubishi: lenguajes y herramientas

En el cambiante mundo de la automatización industrial, seleccionar el lenguaje de programación de PLC adecuado es crucial. Muchos ingenieros y técnicos tienen dificultades para comprender qué lenguajes son los más adecuados para los PLC de Mitsubishi y cómo utilizarlos de manera eficaz para obtener un rendimiento óptimo.